Lean logistika on kontseptsioon, mida paljud logistikaga tegelevad ettevõtted soovivad rakendada. Kui see töötab tõhusalt tootmises, siis peaks sellest kasu olema ka logistikavaldkonnas.

Äripäeva logistikauudised.ee korraldatud seminaril “Omniva kogemus: kuidas logistikafirmas kasutada Lean põhimõtteid” andsin videointervjuus ülevaate, mis kasu peaks üks logistikaga tegelev ettevõte Leani rakendamisest saama. Loe edasi või vaata videot allpool.

Kõige otsesem kasu tuleb muidugi Leani peamisest eesmärgist, kus võetakse ette väärtusahel ja hakatkse seda lühemaks disainima. Ja kui väärtusahel on lühem, siis seda vähem ju kulub selle ülalhoidmiseks ressursse ning sedasi hoiab ettevõte kokku raha, ja päris palju. Samuti meeldib ka klientidele, kui nad saavad oma kauba kiiremini ja tõrgeteta kätte.

Leani tuleb juurutada kindla loogika järgi

Kui nüüd Omniva kogemusest rääkida, siis Leani juurutamist alustati seal klassikaliselt õpiku põhimõtete järgi. Ja kohe alguses tuleb ära unustada vale arusaam, et tegu on sellise kiire projektiga ja nüüd olemegi tõhusad, siis nii lihtne see paraku ei ole.

Tuleb arvestada, et tegu on üsna pika protsessiga. Olenevalt ettevõtte suurusest võib logistika leanilikuks disainimine aega võtta 3-5 aastat. Põhjus on väga lihtne. Juurutamisel on oma kindlad etapid, mida ei saa ignoreerida. Näiteks esimene etapp, millega üthtlasi praegu ka Omniva tegeleb, on protsesside stabiliseerimine ja standardiseerimine.

Süsteemiteooria järgi ei ole võimalik ühtegi arendustegevust teha, kui protsessid ei ole stabiilsed. See tähendab, et põhiprotsessid on parima praktika alusel standardiseeritud ning kõik töötajad ka järgivad seda. Kui see nii ei ole, siis iga muudatusega luuakse jällegi uus variatsioon juurde ning see tekitab süsteemis stressi ja ebastabiilsust.

Teine etapp on jällegi selline, kus keskendutakse voo loomisele, et toode või teenus liiguks läbi erinevate protsessietappide võimalikult sujuvalt ning takistusteta. Selleks vaadatakse suurt pilti, väärtusahelat, et näha, kas kogu ahel on üldse balansis. Kui see nii ei ole, siis hakkab erinevate protsessietappide vahele kuhjuma pooleliolevat tööd või pudelikaelaprotsessi järgi oodates on mõned etapid selleks momendiks sootuks tegevuseta.

Nüüd aga kui juurutamisel ei ole ellu viidud esimene etapp ehk protsess ei ole eelnevalt stabiilseks muudetud, siis on võimatu tervet ahelat tasakaalu saada.

Kolmas etapp keskendub saavutatu veelgi paremaks muutmisele ning nimetataksegi seetõttu järjepideva parenduse faasiks. Sisuliselt on tegu miniversiooniga kahest esimesest etapist, kus väärtusahelat tervikuna aina tõhusamaks timmitakse.

Miks siiski paljud logistikaettevõtted Leani veel ei rakenda?

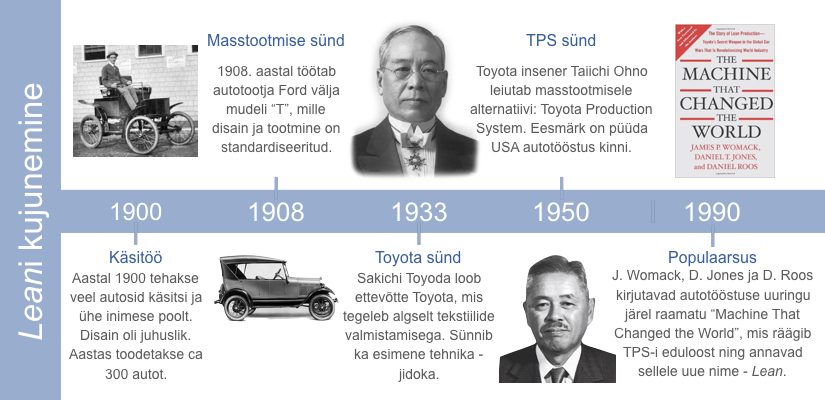

Kuigi Leaniga on juba Eestis tegeletud mõnda aega, siis logistikasektorisse on kontseptsiooni levik visa jõudma. Paljuski on see seotud eelarvamusega. Teatakse, et see juhtimissüsteem pärineb Toyotast ning järelikult on tegemist tugevalt tootmisspetsiifilise teemaga ning vaevalt see logistikasse sobib.

Aga Leani jaoks ei ole vahet, mis sektoriga parasjagu tegemist on. Kuna see tegeleb peamiselt protsessidega ja seal vootõhususe tagamisega, siis Leani silmis ei ole vahet, mis läbi erinevate etappide liigub, on see toormaterjal, laokaobad või laenuleping. Iga element vajab ühendatud protsesside ahelas töötlemiseks või menetlemiseks aega ning see ongi keskkond, kus Lean opereerib tõhususe saavutamiseks kõige paremini.

Tulles tagasi teema juurde, et paljud logistikaga tegelevad ettevõtted ei ole end veel Lean kontseptsiooniga siduma hakanud, siis võib tegemist olla suure veaga. Näiteks Omniva, kes on juba juurutamisega tegelenud kaks aastat, siis nad on osades valdkondades juba oma konkurentidest oluliselt paremad. Paar-kolme aasta pärast, kui konkurendid järgi ei ole tulnud, siis on viimased juba lootusetult maas. Põhjus on väga lihtne.

Sa võid kergesti kopeerida oma konkurendi toote või teenuse, kuid operatsioonisüsteemi ja tekkinud teadmust, mis tooteid ja teenuseid efektiivselt ja kvaliteetselt toodab/pakub, ei ole võiamlik kiiresti kopeerida. Näiteks General Motors püüdis kopeerida Toyota meeskondadepõhist efektiivset tootmissüsteemi mitu aastat, kuid ei jõudnud ligilähedalegi sellele, mida Jaapani kuulus autotootja aastatega arendanud oli.

Millised on otsesed võidud, mida Leani rakendav logistikaettevõte saavutab?

Esmane kasu tuleb juba esimeses etapis, sest ettevõte, kes Leaniga varem tegelenud ei ole, siis juba ainuüksi variatsioonide vähendamisega, visualiseerimisega (5S süsteem ja hoshin kanri) või näiteks probleemide analüütilise lahendamisega leitakse üles palju ebaefektiivsusi. Kaob ära selline “tuld kustutav” loogika ettevõtte juhtimises. Juhtimine toetub mõõdikutele, kus kõrvalkallete korral saab probleeme identifitseerida ja neid järjepidevalt süsteemist kõrvaldada.

Mõistagi paraneb oluliselt ka kvaliteet. Kui töö on standardiseeritum, siis kvaliteedi paranemine on nö positiivne paratamatu tagajärg sellele. See omakorda parandab jällegi kliendirahulolu, mis viib suurema müügini ning toob päeva lõpuks ettevõttesse rohkem raha.

Teiseks Leaniga tegeleva ettevõtte väärtusahel läheb kiiremaks. Seega teenuse osutamine kliendile võtab palju vähem aega. Lühike väärtusahel ei vaja enda ülalpidamiseks ka palju ressursse.

Kolmandaks parandab Leaniga tegelemine töötajate rahulolu. Info liigub paremini, nende tööd väärtustatakse ja nad on kaasatud paremini. Kuna probleemide lahendamine on viidud päris rohujuure tasemele välja, siis inimesed tunnetavad, et nad saavad neid puudutavat igapäevatöö protsesse mõjutada.

Omniva näitel võib öelda, et võite on saavutatud kõigil eelmainitud rinnetel. Mõnes valdkonnas on need olnud küll tagasihoidlikumad, mõnes suuremad, jäädes 20%-80% vahemikku. Lean logistika on järelikult üsna tõhus juhtimissüsteem, mida konkurentsis püsimiseks kindla peale juba täna juurutama peaks hakkama.