Päev peale kabrioleti lennutamist avakosmosesse asteroidide vöö suunas kuulutab finantsanalüütikute koosolekul Tesla juht Elon Musk välja avaliku sõja Lean tootmissüsteemile kui ajale jalgu jäänud strateegiale.

Muski sõnul olevat konkurentide tootmisliinid lausa nii aeglased, et isegi vanaema oma kõndimistooliga on kiirem. Tesla seevastu on õigel teel, kuna panustab kiiruse tõstmiseks täielikult automatiseeritud tehasesse. Tõhususe ja Lean tootmise etalon Toyota on aga otsustanud vastupidiselt Teslale robotiseerimisele käsipidurit tõmmata.

Kuna tegu on omamoodi huvitava vastasseisuga, siis vaatame, mida mõlemad tootmislähenemised endast kujutavad ning millised on ühe või teise strateegilised seisukohad. Alustame Teslast.

Tesla täielik automatiseerimine

Elon Muski nägemus on luua kõige automatiseeritum(ad) autotehas(ed) maailmas, kus materjali tarne, tootmine ja kooste toimub inimese sekkumiseta. See peaks tagama, et tema tootmisliinid on tunduvalt kiiremad kui konkurentide suure manuaalse töö osakaaluga lahendused.

Ambitsioonikas plaan

Muski arvates ei ole nende konkurentsieeliseks pikas perspektiivis mitte Tesla autod, vaid tehas ise.

Lihtsustades autode disaini ja täisautomatiseerides (kus tootmisliinile on paigutatud rohkem roboteid ning konveieril liikuvad autod paigutuvad üksteise kõrvale palju lähemal) on Musk veendunud, et Tesla võib ühe tehasega ehitada aastas miljon sõidukit (plaan aastaks 2020). See on neli korda rohkem kui keskmine autotehas. Isegi rohkem, kui tänane kõige suurem, Volkswageni Wolfsburgi tehas Saksamaal, mis toodab enam kui 800 000 sõidukit aastas (3800 ühikut päevas) 98,3% tehase utilisatsioonifaktoriga.

2018. aasta lõpuks on plaan poole väiksem ning eesmärk toota 500 000 sõidukit (mastaabilt tekiks brutomarginal ca 25%), mis tähendaks, et tootmisliini kiiruseks peaks olema enam-vähem sama tempo, mis konkurentidel – iga 55 sekundi tagant üks auto. Mõistagi on tegu üsna korraliku ambitsiooniga, kuna lisaks Fremonti tehasele peab Tesla tootlikkust oluliselt suurendama ka oma nn Giga-tehases, mis toodab sõidukitele akusid. Mainimata veel tõsiasja, et 2017. aasta tootmisvolüüm oli neil kõigest 50 000 sõidukit, mis tähendab, et nad peavad tootmist kasvatama kümme korda 2018. aastaks ning kakskümmend korda 2020. aastaks.

Me vajame nii kiiret tootmist, et probleemiks saab õhutakistus, kuna robotid on nii väledad. Vaid stroboskoobiga saab sellist tootmist jälgida.

Elon Musk (2017, november)

Seega miljoni auto valmistamiseks ühes tehases vajaks Tesla umbes 25-sekundilist taktiaega, mis autotööstuste efektiivsust pea kaks dekaadi uurinud eksperdi Ron Harbouri arvates on üsna võimatu, kui tehases opereerivad ka inimesed. Harbouri sõnul ei ole ajaliselt võimalik kiirema kui 50-60-sekundilise takti korral enam masina külge panna detaile. Inimvõimete füüsiline piir tuleb lihtsalt vastu. Siit tuleb ka ilmselt Tesla plaan maksimaalsele automatiseeritusele, mis muidugi koosteliini keerukuse tõttu saab olema kõrgema klassi väljakutse.

Tesla teeb seda, millest teised on tänaseks loobunud

Huvitaval kombel on Tesla tõsine vastuvoolu ujuja. See, mis on ära põlatud tema konkurentide poolt, on just Teslas leidnud rakendust. Traditsioonilised autotootjad proovisid kiiret ja automatiseeritud tootmist juba aastaid tagasi, kuid pidid sellest loobuma töötajate protestide ning kehvade tulemuste tõttu.

Eelnevale lisaks on Tesla sõidukite valmistamine tugeva vertikaalse integreeritusega. Lihtsamalt öeldes tähendab see seda, et Tesla valmistab pea kõik komponendid sõiduki jaoks ise, mis on üsna haruldane teiste tootjatega võrreldes.

Muski hinnangul on see nende jaoks väga oluline, et suudetakse toota pea iga detail sõiduki jaoks ise, kuna see vähendab oluliselt tarnijatega seotud riske. Sarnast filosoofiat rakendas pea sajand tagasi ka Henri Ford oma River Roug’i tehases, kus ühest otsast läksid sisse toormaterjalid ning teisest tulid välja valmis meisterdatud autod. Aastaid hiljem oli Ford siiski sunnitud loobuma vertikaalsest integreeritusest, kuna see ei olnud efektiivne ning tekitas liigseid kulusid.

Tingimused Tesla täieliku automatiseerimise kontseptsiooniks on soodsad

Robotite tootmismahud on oluliselt suurenenud, mistõttu on ka nende soetuskulud alanenud. Viimase 30 aasta jooksul on keskmine roboti hind vähenenud elukallidusega korrigeerituna poole võrra ning tööjõukuludega kasvuga võrreldes on vahe veelgi dramaatilisem.

Robotid on saanud targemaks samuti. Kui varasemad robotid järgisid pimesi sama rada ja hiljem kasutasid lasereid detailide ja materjalidega opereerimiseks, siis uuema põlvkonna robotid võimaldavad juba integreerida teavet mitmetest anduritest ja kohandada nende liikumist reaalajas. See võimaldab neil näiteks kasutada jõutagasisidet, et jäljendada käsitööliste oskusi.

Samuti on arenenud oluliselt andmetöötlusvõimsus, tarkvaraarenduste ja võrgutehnoloogiad, mis on võimaldanud roboteid kokku panna, paigaldada ja hooldada kiiremini ja odavamalt kui varem.

Kuigi tänapäevased üldotstarbelised robotid saavad oma liikumist kontrollida 0,10 millimeetrise täpsusega, siis mõnedel robotitel on juba saavutatud korratav täpsus 0,02 millimeetrit. Uue põlvkonna robotid tulevad ilmselt veelgi täpsemad. See võimaldab neid kasutada üha keerulisemates ülesannetes.

Raha nimel peab Tesla suuri sõnu tegema, kuid see ei ole süsteemile tõhus

Ükskõik millise autotootmise käivitamine vajab suuremas hulgas kapitali ning aega. Veelgi enam raha vajab Tesla oma ambitsioonikate ning kõrgtehnoloogiliste plaanide teostamiseks. Nii peab Tesla pidevalt investorite huvi elus ja erksana hoidma, et saada veelgi rohkem investeeringuid. Kasumisse ei ole nad tänini jõudnud ning raha kulub igas kvartalis ühe miljardi USD ringis.

Selleks on Teslal välja kujunenud oma kindel praktika, kus automudelitele seatakse ülimalt ambitsioonikad lansseerimistähtajad (näiteks tehti seda nii S, X kui ka 3 mudeliga) ning seejärel neid pidevalt edasi nihutades. Põhjuseks siis tavaliselt probleemid mudeli või tootmissüsteemi beetaversioonidega.

See võib olla kaval rahastamistaktika, kuid efektiivseks süsteemiks suures pildis sellist kontseptsiooni pidada ei saa. Vaja on tohutut jõupingutust ja ressursse, et joosta võidu ajaliselt ulmeliste eesmärkidega, et ühele poole saada uue mudeli disaini ja tootmisprotsessi kujundamisega.

Kiirustamine ning automatiseerimise virr-varr on mõjunud halvasti kvaliteedile

Võiks eeldada, et automatiseerimine peaks oluliselt parandama ka kvaliteeti, kuid nii see siiski olnud ei ole. Hiljutise Reutersi artikli järgi ei ole mõningaid tüüpprobleeme (näiteks mudel S kere veelekked), mis eksisteerisid juba 2012. aastal, suudetud autode puhul siiani ära lahendada. Kvaliteedivigade hulk koostes olevat lausa nii suur, et 90% autodest vajab hilisemat järel-koostet (off-line assembly). Hilisem ümber tegemine ja parandamine on aga üks suuremaid tootlikkuse röövleid.

Üheks ohuks on ka see, et Tesla eesmärgiks on super-kiire tootmisliini ehitamine, mitte sõidukite tootmine vastavalt tekkinu kliendinõudlusele. Nii võib juhtuda, et tehase ressurss ei pruugi saada maksimaalselt kasutatud. Soetatud robotid on aga püsikulu, mis tuleb kanda ka siis, kui kliendinõudlus on madalam prognoositust.

Kuigi sellest oli juba eelnevalt juttu, tasub siiski olla ettevaatlik täieliku automatiseerituse osas, kui konkurendid on seda proovinud ning lõpuks loobunud. Tegemist on ülimalt konkurentsitiheda valdkonnaga ning kõik püüavad leida teiste suhtes eelist ja selleks pööratakse piltlikult öeldes iga kivi. Võimalik, et robotid polnud mõned aastad tagasi veel nii täpsed või targad, kuid ometigi on paljud autotootjad täisautomatiseeritusest loobunud. Ja kindlasti mitte rumalusest ega kogenematusest.

Toyota tootmisüsteem

Üsnagi irooniliselt, samal ajal, kui Tesla üritab üles ehitada täielikult automatiseeritud tehast, liigub tõhususe ja kasumlikkuse sünonüümiks kujunenud Toyota hoopis vastupidises suunas.

Toyota on teinud viimastel aastatel palju eksperimente, et saavutada õige kombinatsioon robotite ja inimeste vahel. Nad on jõudnud järeldusele, et praeguseks on robotid inimeste abistamiseks üsna head, kuid viimaseid ei saa veel täielikult asendada.

Toyota automatiseermise tase on väga madal

Toyota Kentucky tehase juht Wil James arvates on robotid head vaid korduvtegevuste tarvis, kuid nad ei suuda ise parandada oma töö efektiivsust ega kvaliteeti. Ainult inimesed suudavad seda. Toyota on isegi teinud mitmeid uuringuid, kus on võrreldud robotite ja inimeste aega sõiduki kokkupanekul. Ikka ja jälle on inimesed need katsed võitnud.

Ka Toyota Ladina-Ameerika juht Steven St. Angelo on täieliku automatiseerimise osas skeptiline ning arvab, et see töötab väga hästi vaid laborikeskkonnas. Samas kui sa lisad sinna tükike variatsiooni (näiteks toode, mis on mõnevõrra muudetud), siis on see täiesti uus mänguruum ning seetõttu paindlikuse aspektist mittesobiv olukord kõrge automatiseeritusega keskkonna jaoks.

See ongi hoidnud Toyotat investeerimast liigselt robotitesse ning nende automatiseerituse tase on sama kui 15 aastat tagasi, moodustades kõigest 8% tootmisliinide tööst. Keegi ei saa öelda, et nad ka midagi valesti oleks teinud. Nad on kasvanud maailma üheks suurimaks autotootjaks, seejuures on nad kõige kasumlikumad, maksavad kõige suuremaid dividende oma sektoris ning omavad tohutuid sularahareserve, mis võimaldab neil investeerida piltlikult öeldes iga tund 1 miljon USD.

Toyota tootmissüsteem panustab inimestesse ning nende leidlikkusele

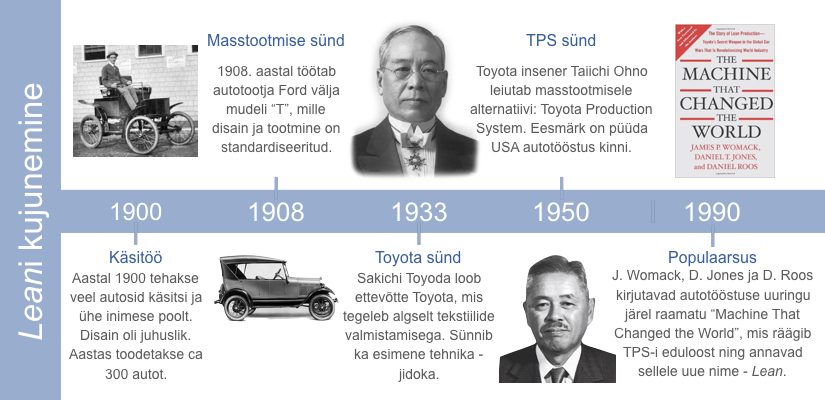

Toyota eeltoodud mõtlemine tundub olevat keset automatiseerimise ja digitaliseerimise vaimustust unikaalne, kuid see pole üllatav, arvestades Toyota paljukiidetud tootmissüsteemi, mis sai tuntuks 1990ndatel ilmunud raamatuga “Masin, mis muutis maailma“, mille kirjutasid kuulsaks kolm tippülikooli MIT teadlast: J.P.Womack, D.T.Jones ja D.Roos.

Vaatamata selle raamatu üsnagi kuivale teemale oli sellel radikaalne mõju äriringkondadele, kus avati Jaapani tööstusekspertiisi tagamaid ning populariseeriti termineid nagu Lean tootmine, pidev täiustamine (kaizen), intelligentne automatiseerimine, raiskamiste tüübid, 5S süsteem, kanban süsteem ja paljud teised.

Toyota tootmispõhimõtted võeti kasutusele mõttega, et inimesed on hädavajalikud, silmad, kõrvad ja käed kõik seotud tootmisliiniga – identifitseerimaks probleeme ja kõrvalekaldeid ning pakkuda seejärel välja loovaid lahendusi ning ideid toodete või protsessi täiustamiseks. Täna tundub see mõte veider, kuna enamjaolt hinnatakse tootmist rohkem robot-agiilsuse kui inimeste leidlikkuse järgi. Toyotale tuli see teadmine aga läbi oma pikaajalise autotööstuse kogemuse.

Automatiseerimise õppetund Lexuse Tahara tehasest

Oma automatiseerimisega seotud õppetunni sai Toyota oma luksusbrändi Lexuse tehasest 1979. aastal, kus hakati tootma LS400 mudelit. Tehas oli tolle aja mõistes väga kõrge automatiseerituse tasemega ning robotid olid pandud tööle isegi koosteliinil, kus tavaliselt töötavad inimesed.

LS400 müük ei olnud aga ootustele vastav ning tehas töötas seetõttu tugeva alakoormusega. Püsikulud olid suured ning neid ei saanud kohandada nõudlusega. Toyotale aga meeldib toota vastavalt kliendinõudlusele, mitte rohkem, et säilitada paindlikkus volüümi kõikumiste suhtes ning vähendada vajadusel kulusid ja püsida seega pidevalt kasumlik. Nende arust on sellist paindlikkust võimalik tagada vaid inimestega.

Kuigi Toyotal on oma põhitöötajatega tehtud pikaajalised lepingud ka juhuks, kui majandustulemused peaksid halvenema, katavad nad kõikuva nõudluse peamiselt renditööjõuga. Kui protsessiinnovatsiooniga seoses peaks mõni põhitöötaja oma positsiooni kaotama, siis Toyota leiab alati neile ettevõtte sees mõne väärtustloovama töökoha asemele. Robotid seevastu jääksid lihtsalt kuluna seisma. Peale Tahara eksperimenti otsustas Toyota automatiseerimist pigem vähendada, kui sellega jõudsalt edasi liikuda.

Toyota läheb tagasi juurte juurde

Võiks ju arvata, et elu on vahepeal edasi läinud, robotid arenenud ja targemaks saanud ning ehk on seetttu muutunud ka Toyota seisukoht, kuid ei. Toyota juhtimissüsteemi eksperdi Jeffrey Liker’i sõnul liigub ettevõtte tagasi oma vana mantra juurde: lihtne, õhuke ja paindlik. Nende uue põlvkonna tehnoloogia, mida nad praegu kõikides oma tehastes installeerivad on kraad lihtsam tehnoloogia võrreldes eelmiste käigus olnud masinatega.

Vana mantra juurde tagasiminekuks määrati Toyota asepresidendiks ja kogu operatsiooni juhiks Mitsuru Kawai, kelle lähenemine edasisele tootmiskorraldusele on väga lihtne. Esmalt peavad inimesed tegema tooteid ise ning tegema protsessi nii lihtsaks kui võimalik. Seejärel, kui protsess on läbinisti lihtsustatud, võivad masinad üle võtta. Hiiglaslike ja multifunktsionaalsete robotite asemel peaks aga kasutama sellised seadmed, mille eesmärk on vaid üks – abivahend, mida inimene saab kasutada oma jõudluse parandamiseks.

Esmalt peavad inimesed tegema tooteid ise ning tegema protsessi nii lihtsaks kui võimalik. Seejärel, kui protsess on läbinisti lihtsustatud, võivad masinad üle võtta.

Mitsuru Kawai

Oma ühe esimese katse tegi Kawai Toyota tehases Jaapanis, kus väntvõllide valmistamise robotiseeritud protsess asendati uue kontseptsiooni kohaselt inimestega. Uuendused tõid kaasa 10% materjali kokkuhoiu ning tootmisliini pikkus vähenes 96%.

Kumma tootmissüsteem on parem – Teslal või Toyotal?

Sellele küsimusele on tegelikult raske vastata, kuna mõlema ettevõtte uued kontseptsioonid on alles juurutamisel.

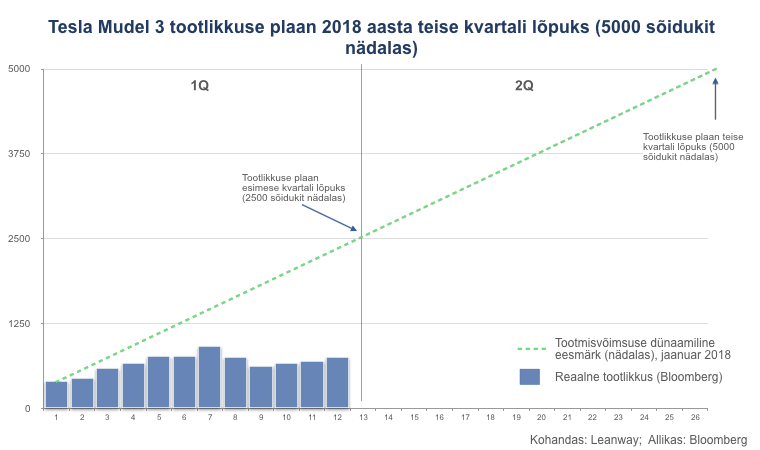

Teame vaid seda, et Tesla on pidevalt maas oma eesmärkidega. 2018. aasta märtsi lõpuks peaks väljalubatud tootlikkus olema 2500 “Mudel 3” sõidukit nädalas, kuid Bloombergi andmetel ei suuda nad toota isegi poolt seda kogust. Teise kvartali lõpuks on nad raporteerinud jõudluseesmärgiks isegi juba 5000 sõidukit nädalas. See oleks juba traditsiooniliste autotööstuste tase, mida Musk soovib saavutada ühe aastaga. Kui nüüd võtta veel tema 500 000 sõiduki eesmärk 2018. aastaks, siis tuleks Teslal toota 9589 sõidukit nädalas (arvestamata aasta alguse madalat tootlust).

Muskil on veel väga pikk tee minna, kui soovib oma tehasest teha unikaalset konkurentsieelist. Täna jääb ta tugevalt maha nii tootlikkuse osalt kui ka kvaliteedilt. 90% veamäär koostes on liiga suur, et võistelda konkurentide 10%-lise kvaliteeditasemega. Seda taset ei ole võimalik saavutada isegi robotitega ühe aastaga, see on pikaajaline teadmuse kogumise protsess.

Täna võib öelda vaid üht ja seda vanas kõnekäänus: suuga on Musk teinud suure linna, käega ei ole teinud kärbse pesagi. Samas on tegu vaieldamatult andeka inimesega, kes oma karisma ja inseneridemeeskonnaga on alati probleemidele elegantseid lahendusi leidnud. Küllap leiavad siingi. Tema ümber on piisavalt tarku inimesi, kes aegajalt talenti maa peale tagasi toovad. Ma ei üllatuks, kui ka täieliku automatiseerimise aspekt ümber vaadatakse nagu ka muud tootmisega seotud plaanid seni.

Oma mõtte kinnituseks üks huvitav seik Tesla Giga-tehasest Renos, kus nad ootavad hetkel märtsi lõpus saabuma pidavaid automaatliini roboteid. Seniks on nad sunnitud kasutama töö tegemiseks inimesi. Ja nende kasutamine on üsna efektiivne seni olnud nagu Musk hiljuti tunnistas. “See on mõnevõrra taastanud minu usku inimestesse, nende võimet kiirelt kohaneda arenevate muutustega,” ütles Musk. Nii irooniliselt, kui see ka ei kõla, on just see tema poolt kirutud Leani ja Toyota juhtimissüsteemi üks alustalasid.

Automatiseerimine või Lean on pigem strateegiline valik kuivõrd konkurentsieelis

Veelkord. Väga keeruline on öelda, kumb tootmissüsteem on mõistlikum. Täna on end tõestanud kindlapeale vaid üks neist ja teine on põletanud vaid raha, kuid vaadates robotite ja suurandmete tehnoloogiate arengut ning madalaid kulusid, võib see olukord ka vabalt muutuda.

Ei saa öelda, et üks või teine süsteem oleks ilmtingimata vältimatu rakendamisvajadusega ning seetõttu unikaalne konkurentsieelis. Et kui me seda ei tee, siis ei püsi konkurentsis. Pigem on minu hinnangul tegu strateegilise valikuga, mis sõltub paljudest asjaoludest (kapitali kättesaadavus, tööjõuturu iseloom jne).

Seetõttu ei usugi, et on igal juhul vältimatu minna kaasa viimasel ajal (ka Eestis) moeks saanud masshüsteeriaga digitaliseerimise või automatiseerimise vältimatust vajadusest, mida IT-sektori hääletorudest võimsalt kostab. Saab ka vähem kapitalimahukamalt. Tarkust ja loovust kasutades.

Veel parem ja võimsam oleks, kui automatiseerimist ja Lean-juhtimist saaks omavahel kombineerida – nagu Toyota seda teeb.