2009. aastal kutsus autotootja Toyota pidurisüsteemi kvaliteediprobleemide tõttu tagasi 9 miljonit sõidukit. Halva kvaliteedi kulu oli sedavõrd suur, et ettevõte kaotas rahaliselt rohkem kui 5,5 miljardit dollarit.

Kuidas on võimalik, et ettevõte, kes oli sedavõrd keskendunud kvaliteedile, lubab enda süsteemis juhtuda nii suurel probleemil?

Arvatakse, et selle juured ulatuvad 1990. aastatesse, kui Toyota seadis endale peamiseks eesmärgiks jõuda autode müügis maailmas esikohale. Kvaliteet, mis oli alati olnud nende peamine fookus, jäi seejärel paraku sekundaarseks.

Igipõlised põhimõtted nagu töötajate kaasatus parendustesse ning parimate praktikate jagamine said kannatada. Tulemuseks tohutu rahaline kulu, kuna seisma tuli panna kaheksa mudeli nii tootmine kui ka müük.

Mida sest loost õppida? Eelkõige vast seda, et peame lähenema kvaliteediprobleemidele ennetavalt. Avastama ning reageerima nendele enne, kui probleemid juba liiga suureks ja kulukaks muutuvad.

Ennetav reageerimine eeldab häid otsuseid

Ennetav reageerimine loosungina kõlab küll hästi, kuid võib sageli olla üsna keerukas väljakutse. Seda põhjusel, et ühe juhi laual on päeval palju asju, mis ta tähelepanu vajavad:

Tarnija hilineb. Neli inimest on ootamatult töölt puudu. 34 saabunud e-maili vajavad lugemist. Uue laserlõikusmasina pea ei tööta korralikult. Eelmine tootmisvahetus valmistas kokku 39 defektset toodet. Ja palju muud…

Kuidas nüüd kindlaks teha, mis on neist olulisim?

Nagu ikka, tulevad meile siin appi numbrid. Need aitavad meil otsuseid ning valikuid teha. Ja mida paremad need on, seda kvaliteetsemad on ka meie otsused. Võtame näiteks need 39 defektset toodet. Juhid üldjuhul kasutavad sellistel momentidel oma instinkti ning otsustavad, millega on oluline tegeleda ja millega mitte.

Oma kogemusele tuginedes tuleb tal hinnata, kas 39 on ikka piisavalt suur number võrreldes teiste pakiliste asjadega, mis tal parasjagu laual on. Isegi, kui see näib suure probleemina, võib ta siiski ostuosakonna surve peale otsustada, et esimese hooga peab hoopis tegelema laserlõikusmasina peaga. Vastasel juhul pole uut toormaterjali kusagile lattu paigutada.

Vastupidiselt eeltoodud otsustusprotsessile võib mõnel juhil õigete numbrite olemasolul olla käepärast informatsioon, et need 39 toodet moodustavad pea 100% vahetuse kogutoodangust ning kui järgmine päev samasuguseks osutub, siis ettevõte kaotab 890 000 eurot. See oleks suur probleem ja vajaks kohest sekkumist, samal ajal kui 7-eurone praaktoode juhi silmanärve ilmselt tõmblema ei paneks.

Ehk siis, tähtis ei ole number, vaid milliseid otsuseid me saame õigete numbrite alusel teha. Ja siin jõuamegi mõõdikuni, mille nimi on halva kvaliteedi kulu (COPQ – cost of poor quality või ka vahest kutsutud kui PQC – poor quality costs).

Halva kvaliteedi kulu (COPQ – cost of poor quality)

Halva kvaliteedi tulemi mõõtmine rahaliselt on oma olemuselt üsna tõhus keel, kuidas muuta suhtumist kvaliteediprobleemidesse organisatsiooni igal tasemel. Suur on ka mõõdiku juurutamise alguses üllatus, kui selgub, et halva kvaliteedi kulu on rahaliselt palju suurem, kui seda endale alguses ette kujutati. Sageli võivad need moodustada lausa 60% valdkonna eelarvest.

Oma kogemust halva kvaliteedi mõõtmisega on jaganud ka IBM-i eksjuht John Akers.

Kui me analüüsisime summasid, mis meil kulub kvaliteedile – kulud, mis vajalikud, et tööd õigesti teha, kui ka need, mis olid seotud ümbertegemiste ja parandustega – olime me üllatunud ja häiritud. Avastasime, et ettevõtte kvaliteedikulud olid suuremad, kui eelnevalt arvasime. Jämedalt 1/4 kulus ennetuse ja kontrolli peale ning ülejäänu, ehk 3/4 eksimustest tingitud tagajärgedega tegelemisele.

John Akers, IBM eksjuht

Mida see mõõdik siis täpsemalt sisaldab? Kvaliteedikuluks võib lugeda summeerituna kõiki järgnevate tegevustega seotud kulusid:

- kindlustamine, et kõik töötajad teeksid oma tööd iga kord õigesti ja

- mittevastavustega tegelemine.

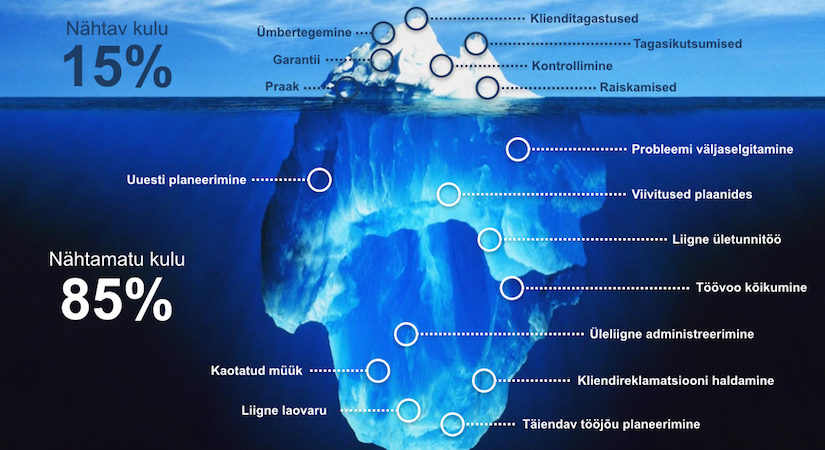

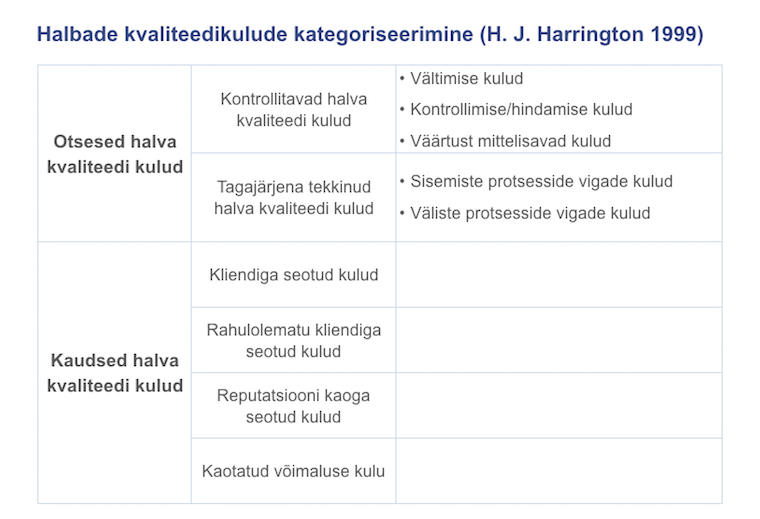

Need otsesed ja kaudsed kulud on kirjeldatud ka alltoodud tabelis detailsemalt.

Kui otsesed halva kvaliteedi kulud on need, mida vahetult ettevõttes tajume, siis kaudsed omakorda on meile enamjaolt nähtamatud – justkui jäämäe veealune osa. Probleem aga seisneb selles, et need moodustavad just suurema osa (85%) halva kvaliteedi kuludest.

Kuigi teoreetiliselt oleks võimalik ehk kõik need eeltoodud kulud välja arvutada, siis paljude ettevõtete jaoks ei ole selline detailsus praktiline. Üsna keeruline on näiteks välja arvutada kaudseid kulusid, mis seotud reputatsiooni kaoga või kaotatud võimalustega. Mõõtmisega alustades soovitaksin neid ignoreerida.

Üks lihtne lahendus halva kvaliteedi kulu mõõtmiseks võiks olla järgmine.

Halva kvaliteedi kulu mõõtmine lihtsal viisil

Kui eelnevalt soovitasin mõõdikust välja jätta mõningad Harringtoni tabeli abstraktsemad elemendid, siis tegelikult tasuks mõõdikut õhemaks teha veelgi. Eelkõige tasub välja võtta kõiksugu fikseeritud kulud, mis kvaliteedi tagamisega seotud.

Näiteks kontroller või kvaliteedispetsialist, kes igapäevaseid rutiinseid ülevaatusi teevad. Sellise staatilise kulu lisamine mõõdikusse teeb näitaja stabiilseks ning seetõttu ka “igavaks”. Seevastu vaid igasugu muutuvate näitajate (praak, ümbertegemine, säilivusaja kaotanud jne) kulu kasutamine teeb võtmenäitaja palju põnevamaks.

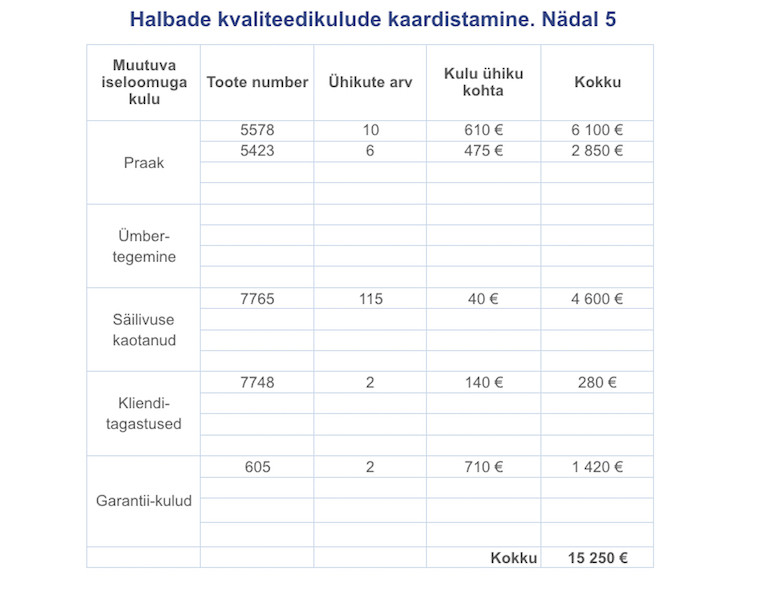

Koostasin ühe võimaliku näite, kuidas iganädalaselt infot koguda ning esitleda.

Mõistagi peab olema eelnevalt välja arvutatud, kui palju üks või teine halva kvaliteedi element ühe toote/teenuse kohta kulu tekitab. Selleks oleks hea koostada nö hinnakiri, kus on kulu ühiku kohta toodud ning andmed ettevõtteüleselt võrreldavad.

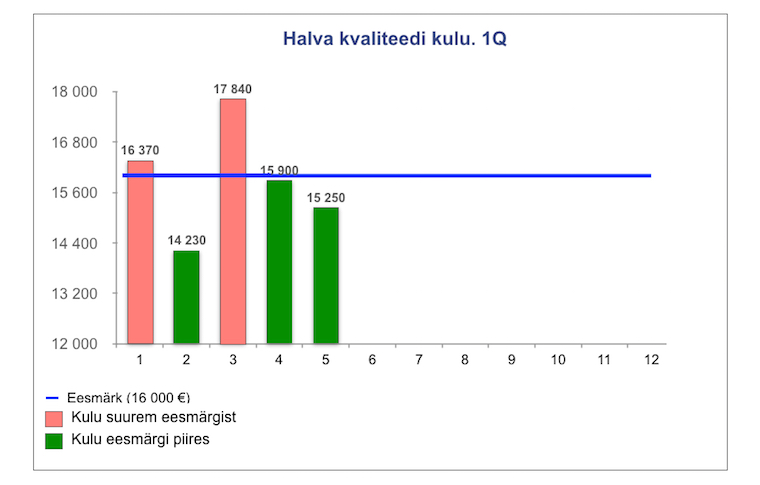

Seejärel tuleks info talletada nädalate lõikes, et näha trendi pikemas ajaraamis.

Kõige parem on muidugi eeltoodud infot graafiliselt kujutada ning seda kõigile nähtavas kohas (näiteks Lean/Obeya tahvlil). Sellel on mitmeid kasutegureid (neist saad täpsemalt lugeda siit: Visualiseerimise efekt ehk 4 põhjust, miks seda kasutada)

Selline lihtne ülesehitus võimaldab juba päris head ülevaadet kvaliteedikuludest ning annab aimu ka asukohtadest, kus esineb kõige suuremaid probleeme. Näiteks üks kulukamaid elemente 5. nädalal on olnud säilivusaja kaotanud tooted. Kui see trend on esinenud nädalast nädalasse, siis tuleks üle vaadata müügiennustusplaanid või kas äkki toodetakse mastaabisäästu huvides liiga suuri tootmispartiisid.

Halva kvaliteedi kulu mõõtmine on seega väga heaks igapäevaseks/-nädalaseks juhtimisinstrumendiks, mis aitab tuvastada tegevustes olulise ning teha seeläbi kvaliteetsemaid otsuseid.

Siiski pean mõne entusiastlikuma lugeja eufooriat pisut kärpima. Tegu on alles poole rehkendusega. Mõõtmise ning mõõdiku rakendamine ei lahenda veel protsessides esinevaid probleeme. Nende süsteemne kõrvaldamine seisab alles ees. Jõudu!