Mis on LEAN? Tegelikult on sellele head ja lihtsat vastust raske anda. Võiks ju minna kergema vastupanu teed ja peavoolulikult mainida, et tegu on süsteemiga, mis “tegeleb raiskamiste kõrvaldamisega” või “kliendile väärtuse lisamisega”, kuid paraku jäävad need pehmed selgitused liialt ähmaseks ning reaalset kasu on raske tuvastada.

Ähmased teesid on omakorda loonud soodsa pinnase LEAN-ist väärarusaamade tekkeks ja levivad arvamused stiilis: “Muidugi tean, mis on LEAN, see on, kui tõmmatakse neid jooni ja kleebitakse silte…noh, näiteks prügikastil ja pastapliiatsil on oma kindel koht”.

Järgnevalt püüan pisutki avada neid ähmaseid teese ning tuua mõned reaalsed näited sellest, kuidas LEAN-programmi juurutamine on andnud ettevõtetele reaalset kasu. Kuid selleks, et mõista LEAN-i olemust, peame pisut ajas tagasi vaatama.

LEAN-i tekkimise lugu

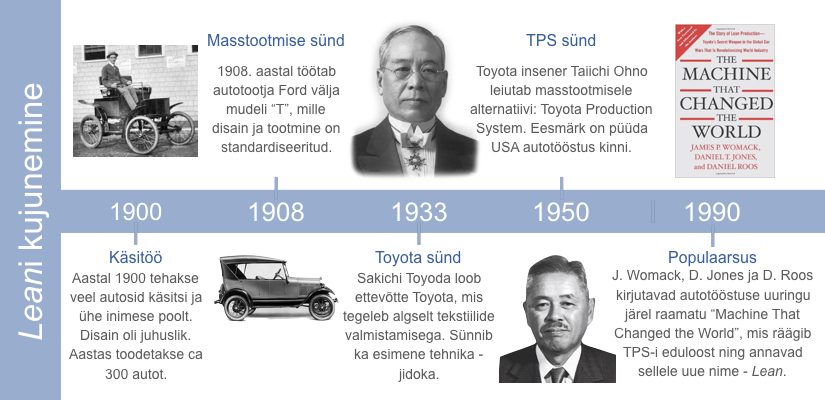

LEAN saab alguse Jaapani ettevõttest Toyota. Algselt kudumistelgedega tegelenud ettevõte saab innustust Ameerika tärkavast autotööstusest (peamiselt Ford) ning asub sama teed 1937. aastal isegi. Peale Teist maailmasõda ja sealt saadud kaotust puutub Jaapan kokku tooraine kriisiga, mis ei jätnud puutumata ka Toyotat ning on ühtlasi ka võtmeelemendiks LEAN-i tekkimie loos.

Olles sunnitud hakkama saama piiratud ressurssidega, pidi Toyota majandama eriti targalt, leiutades välja vaheladudeta süsteemi (just-in-time) põhimõtte, mis lubas vähendada töös olevaid laovarusid ning valmistada efektiivselt üksnes täpse koguse ettetellitud tooteid minimaalsete kadude juures. Sündinud oli Toyota tootmissüsteem (Toyota Production System – TPS), mida täiendati aastate jooksul veel teadusliku probleemilahenduse ja kvaliteedisüsteemi elementidega.

Toyota tootmissüsteem erines oluliselt tüüpilisest masstootmise lahendustest, mis põhinevad pakkumisel, olenemata tegelikust vajadusest. TPS-i idee oli risti-vastupidine – toota täpne arv seda, mida antud hetkel vajatakse. See võimaldab hoida laovarud minimaalsed, mis mõjub omakorda hästi ettevõtte jooksvale likviidsusele.

LEAN-iks nimetati TPS alles 1990. aastal, kui rida Massachusettsi Tehnoloogia Instituudi teadlasi (James P. Womack, Daniel T. Jones ja Daniel Roos) hakkasid võrdlema erinevate autotootjate konkurentsi. Uuringu käigus avastati, et Toyota ja ka mõned teised TPS-i omaks võtnud Jaapani autotootjad on oluliselt paremad oma näitajate poolest, kui nende USA konkurendid.

Oma uuringut kokkuvõtvas ning bestselleriks muutunud raamatus “The Machine That Changed The World (eestik. ilmunud kui “Masin, mis muutis maailma”) on nad Toyota kulusäästlikust ja kasumlikust juhtimismudelist (TPS) sedavõrd vaimustunud, et kutsuvad selle LEAN-iks (ingk tõlkes lahja, kõhn kleenuke).

Peale raamatu ilmumist muutub LEAN üsna populaarseks. Algul autotööstuses, siis muudes tootmisettevõtetes ning pisut hiljem ka teenindusettevõtetes. Viimase aja trend on LEAN põhimõtete rakendamine isegi start-up-ettevõtete loomisprotsessis. Tänaseks on LEAN üheks maailma tõsiseltvõetavamaks ärijuhtimissüsteemiks, olles isegi rakendatud tehnoloogiahiid Apple tarneahelas.

Mis see LEAN siis ikkagi on?

LEAN-i mõistmise kõige paremaks definitsiooniks on Toyota pikaaegse peainseneri Taiichi Ohno öeldu 1988. aastal:

“Keskendume kogu tsüklile: alates tellimuse saamisest kuni arve esitamiseni välja. Eemaldame antud ajavahemikust ebaefektiivsed protsessid ning vähendame aega, mis jääb tellimuse saamise ning arve esitamise vahele.”

Taiichi Ohno

Ehk siis kogu LEAN-i vundament on seega rajatud väga lihtsale, kuid esmapilgul raskelt hoomatavale eesmärgile: süsteemselt identifitseerida ja kõrvaldada protsessidest tegevusi, mis on ebaefektiivsed (ehk LEAN-i mõistes “ei lisa väärtust” ja on omakorda Taiichi Ohno poolt defineeritud kolme peamise ressursiraiskajana).

Nendega tegelemise olulisust tõstab esile seegi, et erinevate empiiriliste uuringute järgi sisaldavad meie igapäeva protsessid raiskavaid/ebaefektiivseid tegevusi lausa 75% ulatuses.

Mis see ettevõttele siiski annab, kui suudetakse vähendada ajavahet klienditellimusest arve esitamiseni? Lühidalt võiksid kasud olla järgmised:

- Ettevõtte rahalised vahendid ei ole pikaajaliselt koormatud ning seetõttu kasvab likviidsus. Vabanenud raha kasutatakse investeeringuteks või laienemiseks. (Näiteks: Toyota investeerib piltlikult iga tund 1 mln USA dollarit)

- Lühem protsess vajab ka vähem (inim-)ressursse, et teenus või toode kliendini toimetada, eriti olukordades, kus ajavahe lühendamine pole omaette eesmärgiks

- Lühem protsess võimaldab ka kliendi soovidele kiiremini reageerida, millest kujuneb konkurentsieelis (Näiteks: Veel mõni aasta tagasi veetis üks tavaline laenutaotlus 99% oma ajast erinevatel töölaudadel otsust oodates. Ootamise ajal võib klient juba teise panga kasuks otsustada)

Lihtne on muidugi öelda, et “likvideerime kõik ebaefektiivsused”, kuid kuidas seda teha? Selleks pakub LEAN välja oma mitukümmend tehnikat ja meetodit, mis on abivahenditeks protsesside optimeerimisel. Enamus neist tehnikatest on LEAN laenanud siit ja sealt. Näiteks SMED, mis on mõeldud formaadivahetuste lühendamiseks ja pärineb hoopis Mazdast, kus see seal 50.ndatel välja töötati või PDCA, mille algse idee autoriks oli USA legendaarne kvaliteediguru W. E. Deming.

Kas LEAN toimib ka väljaspool autotööstust? Toimib…ja kuidas veel!

LEAN-mõtteviisi levimise takistuseks on peamiselt selle seostamine autotööstuse ja tootmisega ning levib valearusaam, et mujal see ei toimi. Selles on muidugi oma süü paljudel ebaõnnestumistel, kus juurutamisel püütakse kopeerida Toyotat või mõnda muud edukat LEAN-ettevõtet, kuid paraku on lähenemine iga ettevõtte puhul erinev. Tehnikad, mis sobivad ja toimivad Toyotas, ei ole mõistlikud jälle mujal. Paraku ühe- ja kahepäevased standardkoolitused seda silmas ei pea ja nende põhjal LEAN-programmi juurutama pole mõistlik hakata. Aga see selleks.

LEAN-i juurutamiseks ei pea olema tootmisettevõte, seda võib edukalt rakendada pea igas valdkonnas. Alljärgnevalt sellest paar näidet, kuidas algselt tootmisettevõtetele loodud ärijuhtimissüsteem toimib ka mujal:

Logistikaettevõte Canada Post

Grand Rapids´i avalik raamatukogu

Bahri Dental Group hambaarstikeskus

Kokkuvõtteks

Eestis LEAN veel kuigi levinud ei ole. Aga võiks, sest selle vajadust ilmestavad ka mitmed uuringud Eesti ettevõtete tootlikkuse mahajäävusest EL-i keskmisest. Madal teadlikkus on ühtlasi tekitanud soodsa momendi, mida saaks LEAN-i juurutamisel konkurentsieelisena ära kasutada.

Vahest ikka küsitakse, et milleks me peame LEAN-i juurutama, meil läheb niigi hästi. Sellele on väga lihtne vastus – ei peagi! Üsna teravalt on selle kohta öelnud ka W. Edwards Deming: “Muutumine ei ole ilmtingimata vajalik. Ellujäämine ei ole kohustuslik.”