Kui ettevõttes tõstatub teemaks varude optimeerimine, siis esimese hooga vaadatakse ikka MRP- või ERP-süsteemide poole. Mõneti ka õigustatult, sest neisse on üldjuhul integreeritud laoarvestuse komponent, mis ju kogu vaeva sinu eest ära teeb.

Kahjuks MRP/ERP-süsteemid ei ole iseseisvalt nii head varude optimeerijad, et selle vastutusrikka ülesande võiks puhtalt neile jätta.

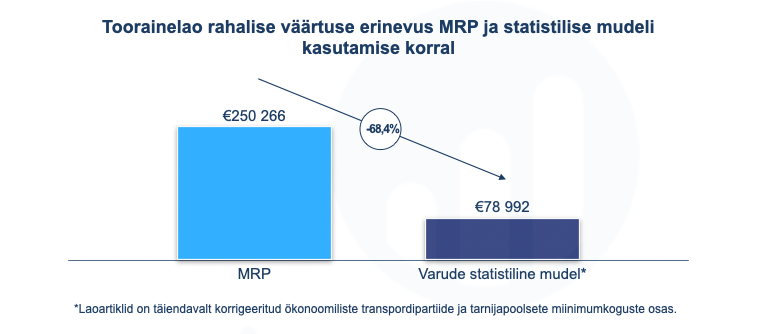

Toon ühe hiljutise analüüsi Eesti tootmisettevõtte toorainevarude näitel, kus kasutusel oli üks populaarsemaid MRP-süsteeme turul. Toorainelaos oli kaardistuse hetkel kokku 832 erinevat artiklit, mille rahaline väärtus moodustas kokku pisut üle 250 KEUR-i.

Varude analüüsiks kasutatud statistiline mudel jõudis aga tulemuseni, et korrektsete parameetritega on võimalik laovaru keskmine väärtus langetada 80 KEUR-i lähedale, mis tähendanuks ülalhoitava laoseisu pea 70% vähenemist.

Tõsi, varude analüüsi algoritmi algne soovitus keskmiseks laoseisuks oli sootuks 21 KEUR-i, kuid antud tulemus oli teoreetiline ja ei arvestanud transpordiökonoomikat ega tarnijapoolseid miinimumkoguste nõudeid.

ERP/MRP-süsteem teeb seda, mida tal kästakse teha

Kas nüüd tuleks ettevõttel MRP-süsteemist loobuda? Kindlasti mitte. MRP tegi lihtsalt seda, mida tal oli kästud teha: jälgida artiklite puhul kasutaja sisestatud miinimumkogust/tellimispunkti (ROP – reorder point) ja anda selle kättejõudmisel soovitus ettemääratud koguses (ROQ – reorder quantity) kaupu tellida.

Järelikult parameetrid (tellimispunkt ja tellimiskogus), mida kasutajad artiklite kohta süsteemis sisestavad, määravad suuresti selle, millal ja kui palju midagi tellitakse ning milliseks kujunevad sellest tulenevalt ettevõttes varude hulgad.

Kui eeltoodud parameetrid on sisestatud kõhutunde järgi, siis tulemuseks saadakse esialgu pidevad OOS (out-of-stock) -olukorrad, mis aja jooksul kujundavad kasutajas “igaks juhuks natuke rohkem” suhtumise ja tagajärjena on peagi oluliselt suurem laovaru.

Ehk et MRP/ERP-süsteemide puhul tuleks ära kasutada hoopis seda, millega need väga hästi hakkama saavad – administratiivsete ülesannete automatiseerimine. Optimaalsete varude kujundamisel peaks tuginema pigem spetsiaalsele analüüsile .

Millise põhimõttega optimaalsed varud kujundada?

Kuigi esimese hooga tunduks optimaalsete varude kujundamine justkui lihtne matemaatiline ülesanne, mida ülikoolis õpetatud EOQ (economic order quantity) -mudeli või ABC-analüüsiga lahendada, siis tegelikkus on märksa keerulisem.

Ei EOQ ega ABC ole eraldiseisvatena optimaalsete varude kujundamisel kuigi head mudelid. Esimene neist on sobilik ökonoomse tellimiskoguste kujundamiseks pigem olukordades, kus nõudlus on ette teada ja stabiilne, pealegi ei arvesta mudel variatsiooni ja sellest tingitud puhver- ja turvavaru vajadusega. Teine aga kohtleb 1000 eurost artiklit, mille vajadus perioodis on 1 tk samaväärselt artikliga, mis maksab 1 euro, kuid nõudlus perioodis on 1000 tk.

Pigem, nagu soovitavad ka mitmed varude mudeldamisega tegelenud teadlased (S. C. Graves, G. Hadley & T. M. Whitin, Zipkin jt), on vaja leida mitmetahuline lahendus, mis võtaks arvesse järgmisi aspekte.

- Mudel otsiks võimalusi vähendada varu kallitel komponentidel.

- Kujundaks suuremad tellitavad kogused neile, mille nõudlus on suur.

- Kujundaks varajasema tellimispunkti (ROP) neile artiklitel, mille tarneaeg on pikk.

- Tagaks artiklite olemasolu laos ettevõtte valitud teenustaseme (täitmismäära) juures.

Näiteks dünaamilise EOQ-mudeli ja statistilise baasvaru mudeli omavaheline kombineerimine võiks anda hea tulemuse eeltoodud aspektide arvesse võtmisel.

Kulu vs täitmismäär

Kuigi laovaru optimeerimine eelmainitud mudelite baasil nõuab paljude parameetrite kaasamist (näiteks ühiku hind, tellimise kulu, hoidmise kulu, keskmine tarneaeg, nõudlus perioodis, keskmine nõudlus tarneaja jooksul, nõudluse variatiivsus tarneaja jooksul, tellimissagedus, täitmismäär, tellimispunkt (ROP), tellimiskogus) ja arvutuste tegemist, siis suures pildis käib valik kahe peamise komponendi vahel: kulu vs täitmismäär.

Kulu (investeering varudesse)

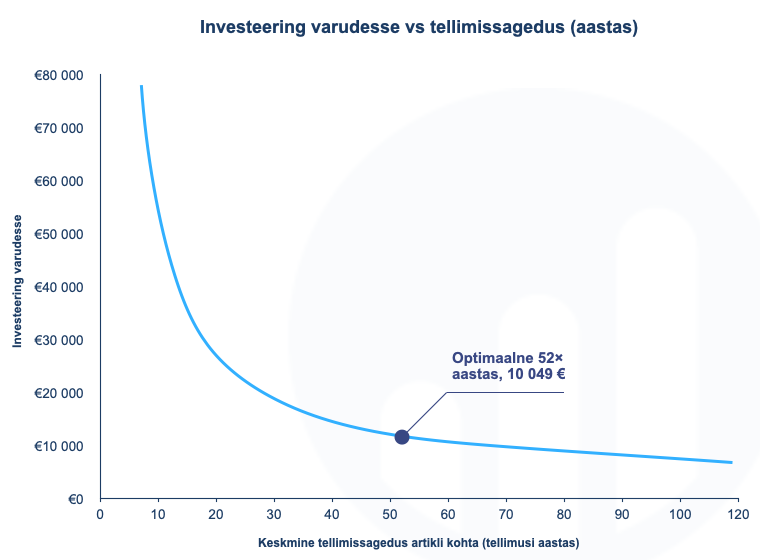

Neist esimene, ehk kulu, on otseselt seotud tellimissagedusega. Mida sagedamini tellida, seda väiksem on investeering varudesse. See on ka ühtlasi optimaalsete varude määramise esimene ülesanne: teha kindlaks, milline on varude keskmine tellimissagedus.

Artikli alguses mainitud tootmisettevõtte puhul valiti laoartiklite kulu ja nõudluse andmeid silmas pidades optimaalseimaks tellimissageduseks 52 korda aastas. Miks just 52? Vastuse leiame all olevast diagrammist, mis kujutab kompromissi varudesse investeerimise ja tellimissageduse vahel.

Pane tähele, et investeering varudesse väheneb dramaatiliselt, kui antud ettevõtte näitel suurendame artiklite keskmist tellimissagedust aastas nullist viiekümneni. Sealt edasi sagedam tellimine varudesse investeeringut märkimisväärselt enam ei kahanda ja tõstaks pigem ostu/hanke-personaliga seotud kulusid.

Järelikult on tegemist olulise valikuküsimusega, mida ettevõtte juhtkonnal otsustada tuleb ja MRP/ERP-süsteemid meie eest seda ära ei tee. Kuid see pole ainus säärane.

Täitmismäär (fill rate)

Teine oluline valikumoment on seotud täitmismääraga (või teenustasemega nagu paljud armastavad kutsuda). Siin on peamiseks otsustuskohaks, kas peaksime investeerima rohkem varudesse või laskma aegajalt kliendil/protsessidel oodata?

Nimelt vajame oluliselt suuremat hulka varusid, kui soovime tagada 100% lähedast täitmismäära – artiklid oleks alati olemas sõltumata nõudluse või täiendamisaegade variatsioonist.

Dilemma seisneb aga selles, et suhe ei ole lineaarne (st täitmismäära kasvades, suureneb proportsionaalselt ka kulu), vaid eksponentsiaalne (ehk täitmismäära kasvades paisub üha suurenevas tempos ka kulu).

Vaatame valikut eelmainitud tootmisettevõtte näitel (graafik all). Mida suuremat kindlust vajame, et artiklid oleks vajalikul momendil laos olemas, seda enam peame arvestama ka kõrgemate kuludega. Kulu kasvab hüppeliselt, mida lähemale 100% täitmismäärale liigume.

Järelikult on tegu taas strateegilise valiku küsimusega: kas pakkuda klientidele või tootmisele kõrget teenustaset (kaubad suure tõenäosusega laos saadaval) või opereerida madalamate kuludega (peame arvestama, et teatud momentidel peavad kliendid või tootmisoperatsioonid puuduolevate artiklite tõttu ootama).

Mis olulisim, eeltoodud valik pole kuidagi ERP/MRP-süsteemi otsustuspädevus. Pealegi, enamikel süsteemidel pole keskmise täitmismäära seadmise funktsioonigi, kuigi nagu nägime, sõltub laovaru hulk sellest üsna olulisel määral.

Varude optimeerimine saavutatakse õigete parameetritega

Eelmiselt graafikult nägime, et suhteliselt suure täitmismäära juures (98%) oleks keskmiseks laovaru rahaliseks väärtuseks kõigest 20 922 eurot. Erinevus MRP kujundatud hetkeseisuga (250 266 eurot) on meeletult suur. Kuidas nii?

Üks põhjus peitub selles, et kasutatud mudel kujundab ideaalolukorra, mis ei ole kohandatud erinevate artiklite transpordiefektiivsuse aspektide ega tarnijate poolsete miinimumkoguste nõuetega. Kui need mudelisse sisse viia, siis saame praktiliseks laovaru rahaliseks väärtuseks juba mõnevõrra suurema numbri – 78 992 eurot.

Aga siiski, isegi korrigeerituna on tegemist ikkagi oluliselt parema tulemusega!

Nii see paraku on.

Kui ERP/MRP-süsteemis ei kasutata õigeid parameetreid (ROP ja ROQ väärtused iga artikli kohta), mis on omakorda mudeldatud optimaalse tellimissageduse ja soovitud täitmismäära abil, siis kõhutundelt määratud andmetega kasvabki laosaldo meeletult suureks.

Kokkuvõte

Varude optimeerimine ei võrdu ERP/MRP tarkvara soetamisega. Tõsi, vastava süsteemita on samuti keeruline hallata sadu kui mitte tuhandeid laoartikleid.

Parim võimalik tulemus saavutatakse pigem kombinatsioonis: tarkvara tegeleb administratiivsete ülesannetega (laovaru haldus, tellimisteavitused, analüüsiks informatsiooni pakkumine) ja juhtkond otsustab strateegilised valikud (sagedus ja täitmismäär), millega kujundatakse optimaalsed tellimispunktid ning kogused.

Nii peaks varude optimeerimine tagama lõpptulemina seisundi, kus:

- on kasutatud tellimissagedust, mis tagab minimaalse investeeringu varudesse;

- on saavutatud maksimaalne soovitud täitmismäär (ehk laoartiklite saadavuse tõenäosus);

- ja loodud on kontrollid, mis aitavad kujundatud optimaalset laovaru järjepidevalt ülal hoida.