Pole kahtlust, et kujunenud olukord COVID-19 viirusepuhanguga on paljudele ettevõtetele parajaks pähkliks. Häid lahendusi ei ole ja tuleb hakata tegema valikuid, et ellu jääda.

Ettevõtetel on täna vaja muutuda kulude mõttes nii õhukeseks (leaniks) kui võimalik ja üheks väljavaateks selle saavutamiseks on tark varudega majandamine. On ju need tooraine, valmiskauba, protsessis töötlemisel või varuosade kujul olevad varud personalikulude kõrval ühed suurimad allikad, mis ettevõtte finantse koormavad.

Eesti töötleva tööstuse ja jaekaubandusettevõtetel moodustavad varud 20-50% bilansilistest varadest. Ja kui toome siia kõrvale teadusuuringud oma kurva statistikaga, siis ettevõtted hoiavad oma saldos üldjuhul 25-45% rohkem varusid, kui tegelikult tõhusaks majandamiseks vaja.

Järelikult on olemas potentsiaali, et kriisiolukorraks varude tase viia nii madalale kui võimalik, et vabastada ettevõtte rahalisi vahendeid olulisemaks. Aga alustame esmalt sellest, milles seisnevad tänased valukohad varudega seonduvalt.

Varudega seonduvad väljakutsed kriisiolukorras

Tänast kriisi ja selle põhjustatud olukorda analüüsides võib esile tuua kaks peamist valukohta, mis mängivad tootmisettevõtte varude kujunemisel suurt rolli. Need on tarneajad ja nõudluse muutus.

Tarneajad

Tarneajad kujunevad sedalaadi kriiside korral üsna pikaks. Kui algul olid hädas Hiinast tooteid tarnivad ettevõtted, kuna sealne tööstus oli sunnitud mõneks ajaks hoogu maha võtma, siis täna valmistavad eelkõige peavalu Euroopa riikide ajutised piirikontrollid.

Olgugi, et kaubavahetust püütakse säästa ja neid eelisjärjekorras piirikontrollist läbi lasta, siis keskmine tarneaeg on sellest hoolimata ikkagi kasvanud.

Teine aspekt, mis tarneaegu täna mõjutab, on tootmisvõimekuse vähenemine. Paljude tarnivate ettevõtete personal on viirusega nakatunud ja peavad paratamatult hakkama saama väiksema saadaoleva ressursiga, mistõttu on oluliselt kahanenud ka nende tootmisvõimsus. On tulnud ka uudiseid, kus terved tehased on täiesti suletud.

Mida tähendab näiteks pikk tooraine tarneaeg ühe tootmisettevõtte jaoks? Ikka seda, et baasvaru hulk süsteemis peab kasvama, vastasel juhul tekivad OOS (out-of-stock) -olkorrad, teenustase langeb, kliendid ei saa tooteid ja kaotatakse müüki ning ettevõte ei teeni raha.

Samas tähendab baasvaru kasvatamine seda, et ettevõtte rahalised vahendid on varude all kinni, ja seda olukorras, kus vaba raha on väga vaja.

Nõudlus

Mis on juhtunud kriisi ajal nõudlusega? Nõudlust iseloomustavad täna eelkõige kolm suundumust. Nõudlus on:

- dramaatiliselt langenud,

- dramaatiliselt kasvanud ja

- koguseliselt kui ka tellimuste saabumisajaliselt suurema variatsiooniga.

Paljud tootmisettevõtted kogevad täna kliendinõudluse dramaatilist langust. Iseäranis sektorites, kus kliendid lükkavad ostuotsuseid edasi, kuni kindlus tuleviku suhtes taastub. Järelikult on ettevõtted sunnitud kandma pika aja jooksul väga suurt hulka varusid, mille käibesagedus on madal ja seetõttu raha kinni hoiavad.

Vastupidiselt eeltoodule võib mõningates ettevõtetes kohata hoopis nõudluse dramaatilist kasvu. Näiteks osades toiduainetööstusvaldkondades või desinfitseerimisvahendeid tootvates ettevõtetes, kus nõudluse kasv on kriisiga tihedalt seotud ja pigem anomaalne olukord.

Dramaatiline kasv sünnitab tootmisettevõttes olukorra, kus nõudluse suurenemine läheneb või ületab tootmise maksimaalset võimsust. Järelikult tööde hulk süsteemis kasvab eksponentsiaalselt (nende menetlemiseks vajame ka suuremaid varusid), millega proportsionaalselt suureneb ka läbimisaeg. Tulemusena kuivab kokku ka valmiskaubalao varu ja siis pikeneb tarneaeg.

Maksimaalset koormatust näeme praegu hästi e-kaubanduses, mis on tellimuste menetlemise kasvuga täiesti umbes. Olen kuulnud, et mõningatel juhtudel võtab täna toidukaupade koju tellimine aega lausa nädala varasema mõne tunni asemel.

Keerulistel aegadel suureneb kindlasti ka tellimuste koguseline kui ka saabumisajaline variatsioon. Pealtnäha tähtsusetud tegurid, kuid oma laastav mõju varude kujunemisele on neilgi. Nimelt on igasugune variatsioon protsesside sooritusele pärssiv.

Iseäranis ohtlik on variatsioon eelmainitud tegurite kujul, kuna mõjutavad suuresti pooleliolevate tööde (WIP) hulga kasvamist süteemis. Miks? Põhjus on väga lihtne: variatsioon võimendab süsteemi koormatust (Kingmani seadus). Ja iseäranis ohtlik on variatiivsus protsesside ühendatud ahela alguses (ehk sisendi ebaühtlane saabumine).

Millised on võimalikud strateegiad varudega optimaalseks majandamiseks?

Kuigi sooviksin, et mul oleks eeltoodud väljakutsetele pakkuda konkreetseid ja häid lahendusi, siis neid ei ole. Tänane olukord on selline, mis nõuab valikute tegemist ja mingites aspektides järele andmist.

Vaatame, mis valikuid erinevate väljakutsetega ettevõtetel tuleb teha, et oma varudega seotud kulusid minimeerida. Seame esmalt lähtekoha erinevate mudelite baasil.

Ükspuha, milliseid varude majandamise mudeleid (EOQ, EPQ, WW jne) ka ei vaataks, siis oma sisult pakuvad need alati järgmisi valikuid/järeldusi.

- Järeleandmisi tuleb teha tarnesageduste (sh seadmete formaadivahetuste) ja varude hulga vahel. Ehk siis mida sagedamini toimub täiendame, seda väiksemat hulka käibevarusid vajame.

- Järeleandmisi tuleb teha teenustaseme/tarnekindluse (service-level) ja varude hulga vahel. Juhusliku ja variatiivse nõudluse tingimustes nõuab kõrge teenustase (näiteks tarne õigeaegsuse näol) kahtlemata suuremaid (turva)varusid.

- Järeleandmisi tuleb teha variatiivsuse ja varude hulga vahel. Ehk siis kehtiva täiendamiste sageduse korral, ja kui teenustase jääb samaks (kõrgele tasemele), siis mida suurem on variatiivsus (nõudluse koguseline või täiendamisaja standardhälve kasv), seda rohkem käibevarusid me vajame.

Eeltoodud valikutele tuginedes saamegi hakata erinevaid strateegiaid väljakutsetele kujundama.

Pikenenud tarneajad

Nagu eelnevalt tõin, siis varude arvestamise mudelite järgi, on ettevõtted sunnitud pikenenud tarneaegade tõttu varusid suurendama. Suuremate varudega on sedasi võimalik pika täiendamisintervalli ajal katta ettenägematuid muutusi kliendinõudluses.

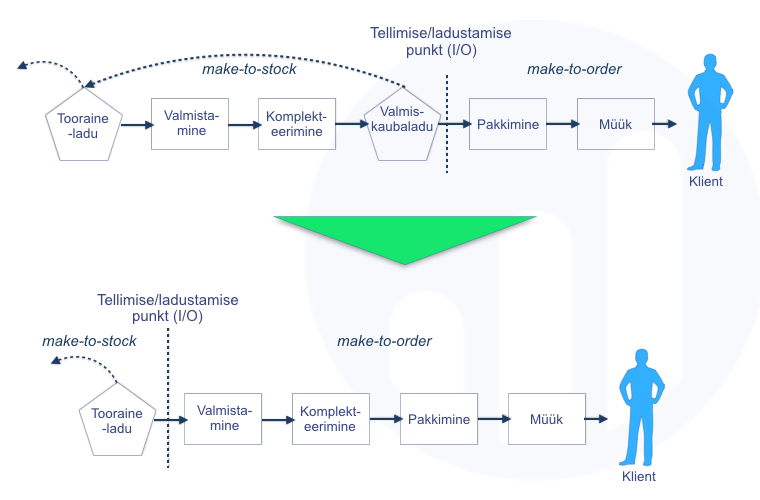

Kuidas aga sellises sunnitud seisus väiksemate varudega toime tulla? Üks võimalik variant oleks protsesside ahelas varude ja tellimispunkti (I/O – inventory/order interface) asukoha nihutamine ahela algusesse nagu on toodud alloleval joonisel.

Aga mis see annab? Toon ühe lihtsustatud näite.

Oletame, et ettevõte valmistab kolme põhitoodet (näiteks premium-klassi custom-made lauaarvuteid), mille erinevate konfiguratsioonide koostamiseks läheb vaja kuute baaskomponenti (protsessor, kõvaketas jne). Seega võimalikke tootevariatsioone on kokku 729 (3^6). Iga komponendi hind on 150 eurot, mis teeb ühe lauaarvuti peale kokku 900 eurot.

Järgnevalt võtame aluseks, et ühe konfiguratsiooni müük on aastas keskmiselt 100tk. Baaskomponentide tarnimine allhanketehasest võtab aega 3 kuud. Ettevõtte soovitud teenustase on 99%.

Eeltoodud teenustasemega annab meile baasvaru arvutamise mudel keskmiseks jooksvaks valmiskauba hulgaks laos (on-hand inventory) ühe konfiguratsiooni kohta 13 ühikut, mille rahaline väärtus on 11 700 eurot. Järelikult kõikide konfiguratsioonide kohta teeb see rahaliselt 8 529 300 eurot.

Nüüd aga selle asemel, et hoida laos valmistooteid, otsustab ettevõte ladustada vaid baaskomponente, et edaspidi teostada arvutite komplekteerimine vaid tellimuste peale. Selleks ehitatakse müügiprotsess üles ettetellimistele (varasema “kohe kätte” asemel), kus tarne kliendile pikeneb varasemale lisaks 24 tundi.

Kuna erinevaid baaskomponente oli kokku kõigest 18 tükki (võrrelduna 729 erineva lõpptoote konfiguratsiooniga), siis tuleb ka laos jooksvalt vähem varusid hoida. Samuti ei loobu ettevõte oma lõpptoote tarne 99% teenustaseme poliitikast, mistõttu on vaja ühe komponendi kohta rakendada isegi mõnevõrra suuremat saadavuse määra – 99,83% (0,99^1/6), et kokku kujuneks õige tase.

Kasutame ka seekord baasvaru arvutamise mudelit ja saame iga komponendi kohta laovaru suuruseks 232 tk, mille rahaline väärtus on 34 800 eurot. Järelikult kõikide baasvarukomponentide peale kokku 626 400 eurot. Ettevõte suutis vähendada laovaru all olevat raha 92,7%!

Aga see võit ei tulnud niisama, tuli teha valik – lõivu pidi maksma kliendinõudlusele reageerimise kiiruselt. Mõnel teisel juhul ei pruugi aga kliendid sellega leppida ja nii tuleks varude vähendamise eesmärgil kahandada hoopis teenustaset.

Kui eeltoodud ettevõte vähendanuks seda 95% peale, siis keskmine valmiskauba hulk (on-hand inventory) oleks rahaliselt kujunenud 5 445 630 euro suuruseks (36,2% vähem). Ohuks võimalus, et 5% kliendinõudlusest jääb toodete puudumisel teenindamata. 100 eurose müügimarginaali juures teeks see 364 500 eurot kaotatud tulu ja keskmiselt 3645 pettunud klienti.

On siiski veel üks mõjus variant varudega seonduvate kulude vähendamiseks. See küll müügiosakonnale ilmselt ei meeldi, kuid raske aeg vajabki meeleheitlikke meetmeid. Kui näiteks selguks, et kolmest mudelist üks ei ole siiski kuigi hea müügiartikkel, siis tasuks rakendada “saba lõikamise (cut-the-tail)” -strateegiat.

Ühe mudeli kaotamisega väheneks oluliselt võimalike konfiguratsioonide arv (2^6 = 64) ja ka ettevõtte jooksev valmiskaubalao saldo oleks rahalises vääringus vaid 761 600 eurot.

Dramaatiliselt vähenenud nõudlus

Nõudluse dramaatilise vähenemisega jääb ettevõttel seisma suur hulk varusid. Eelnevalt nägime, et see võib olla rahaliselt iseäranis koormav, kui laosaldo on valmiskauba näol. Ja eriti hull olukorras, kui tegu on veel säilivusajaga kaubaga.

Mida siiski sellises olukorras teha? Esimese asjana ehk tasuks kaaluda suurte partiide tootmisest loobumist. Kuna tootmismaht on vähenenud, siis ka tehase koormatus ei ole enam nii kõrge ja erinevaid toote- ja formaadivahetusi saab lubada rohkem kui varem.

Väiksemad partiid ja sagedamased üleminekud ühelt tootelt teisele vähendavad oluliselt WIP-i hulka süsteemis, seega ka üldist varude hulka. Väiksem WIP-i hulk süsteemis tähendab omakorda lühemaid läbimisaegu, mistõttu paraneb oluliselt reageering kliendinõudlusele (sh lühenenud müügiennustuse horisondi tõttu paraneb ka selle täpsus).

Väiksemate tootmispartiide efektist rääkisime pikemalt ka artiklis “Kuhu rakendada kiirema tootevahetuse (SMEDi) efekt?”

Kindlasti tasuks otsida võimalusi ettetootmise vältimiseks ja katsuda seda teha pigem reaalse kliendinõudluse alusel ehk eelkäsitletud viisil liigutada varude ja tellimispunkti asukoht ahela algusesse. Kliendinõudlusele reeageerimise langenud kiirust aitavad siinkohal kompenseerida saadaolevad vabad ressursid (ehk tootmisvõimsuse madal koormatus).

Ühtlasi tuleb vältida tehase madala koormatuse ja suure nõudluse variatiivsuse korral kiusatust ühesuguseid tellimusi koondada suuremateks partiideks. Vastasel juhul kasvatatakse protsesside ühendatud ahela alguses variatiivsust, mis omakorda võimendab operatsioonisüsteemi koormatust ja tagajärjena kasvab WIP-i hulk ning pikenevad läbimisajad.

Dramaatiliselt suurenenud nõudlus

Nõudluse suurenemine on praeguses kriisiolukorras mõnede ettevõtete jaoks siiski kui lotovõit. Aga omad probleemid tekivad neilgi.

Kui nõudluse suurenemisega ei suudeta samavõrra kasvatada tootmise läbilaskevõimet, siis kasvab operatsioonisüsteemis WIP-i hulk mitte lineaarselt, vaid lausa eksponentsiaalsel kujul. Tulemuseks on väga pikad läbimisajad ja kliendid peavad ootama oma tooteid olulisel kauem kui varem.

Mida sellises olukorras teha? Kõige loogilisem oleks võimalusel suurendada läbilaskevõimet selleks kas siis inimesi või tootmisseadmeid juurde muretsedes.

Kui eeltoodu mingil põhjusel kiiresti ei õnnestu (näiteks seadmeid ei ole turult nii kärmelt võimalik saada), siis tasuks kaaluda tootesegmenteerimise alusel C-kategooria artiklite (vaata nõudluse segmenteerimise graafikut all) valmistamisest loobumist (müügiosakonda see ilmselt jälle ei rõõmusta, kuid kusagil järeleandmisi tegemata olukorda ei lahenda).

C-kategooria tooted on peamiselt väikese mahuga ja tellitakse ebaregulaarselt (nö projektipõhised), mistõttu neile tootmise ja seadmete formaadivahetuse ressurssi raisata oleks ilmselge takistus läbilaskevõime osalt.

Nõudluse variatiivsus

Ebakindlad ajad suurendavad kahtlemata tellimuste koguselist kui ka nende ajavahelist variatsiooni (muide, ettevõtted võivad seda esile kutsuda ka ise, näiteks sooduskampaaniatega). Kui vaadelda eeltoodud nõudluse segmenteerimise graafikut, siis suundumus on toodetel liikuda A-kategooriast B suunas.

Operatsioonisüsteemile tähendab see pikenevaid läbimisaegu, kui tehase läbilaskevõimet hoitakse samal tasemel – saab juhtuda vaid olukorras, kus tootmismahud ei kahanenud. Vähenenud mahtude olukorras ei pruugi aga läbimisajad pikeneda, sest suurenenud variatiivsuse kompenseerib tehase koormatuse vähenemine. Seda küll vaid eeldusel, et kasutatavad ressursid jäävad samaks.

Kuidas siiski variatsiooni laastavat efekti lisaks koormatuse vähendamisele minimeerida? Omad võimalused on siingi. Üks neist on variatsiooni pehmendamine seal kus võimalik. Ühe näite variatsiooni pehmendamise efektist tõime hiljuti artiklis “Milles seisneb nutikassa kiirus?”, kus kasu tekkis tööde süsteemis jaotamisest vaba ressursi alusel.

Lisaks tasuks kaaluda juba eeltooduid meetmeid. Näiteks teenustaseme vähendamine, kus arvestama peaks sel juhul mõningase tulukaotuse ja pahurate klientidega.

Samuti hoiduma kiusatusest tellimusi konsolideerida, et seeläbi suuremaid tootmispartiisid moodustada. Kui nõudlus on kasvanud ja tootevahetused pikad, siis ilma viimaseid lühendamata ära seda praktikat siiski rakenda.

Ka cut-the-tail on võimalus variatiivsuse vähendamiseks. Mõistagi tasub saba lõigata C-kategooria toodete grupist.

Kokkuvõte

Nagu nägime, siis lihtsaid lahendusi ei ole. Varude vähendamine on võimalik vaid millegi arvelt, kus tuleb hakata langetama strateegilisi valikuid teenustaseme, tarnesageduse, variatiivsuse ja varude hulga vahel.

Muud võimalused, mis annaksid varude vähendamisele soodsa efekti, näiteks kvaliteedi parandamine, sisetranspordikoguste vähendamine, tööjõu paindlikkus, CONWIP jne, jätsin loetelust meelega välja.

Põhjus väga lihtne, sest neid meetmeid kiire tulemuse saavutamiseks rakendada ei ole võimalik, vaid on ettevõtete pikaajalise töö vili protsesside täiustamisel. Ettevõtted, kes on nendega juba aastaid vaeva näinud, majandavad täna oma varudega konkurentidega võrreldes hoopis teises liigas.