Ühe tüki voog (one piece flow)

Ühe tüki voog, tuntud ka kui pidev voog (continuous flow) on tööde menetlemise loogika, kus protsessis on üks ühik korraga.

Ühe tüki voog on vastupidine partiipõhisele loogikale, kus luuakse või menetletakse suur hulk töid ühe korraga ning edastatakse need järgmistesse protsessietappidesse samuti hulkadena.

Niisiis on ühe tüki voog pigem keskendunud tootele või tehingule endale, mitte niivõrd partii-loogika puhul kõrvalmõjudena tekkivatele ootamistele, liigutamistele või ladustamistele. Mõistagi vajab selline süsteem üsna lühikesi ühelt tootelt teisele ülemineku seadistusaegu, kuid on jällegi oluliseks eelduseks töö tõmbavale süsteemile (pull-system) üleminekuks.

Milleks ühe tüki voog hea on? Tegu on igast asendist kõige kulutõhusama protsesside ühendatud ahela loogikaga väärtuse (ehk toote või teenuse) loomiseks.

Miks seda siis ei rakendata igal pool? Siin peitubki konks, mille poole terve Lean tootmissüsteemi loogika püüdleb. Vaja on mõningast stabiilsust ning baasvõimekust eelnevalt. Täidetud peaksid olema vähemalt järgmised tingimused.

1. Protsess peab olema võimeline järjepidevalt tootma kvaliteetset toodet või teenust. Vigadeta. Kui esineb palju kvaliteediprobleeme, siis on ühe tüki voog võimatu.

2. Protsessi teostamise ajad peavad olema korratavad. Kui protsess ei ole stabiilne ja esineb suur variatsioon, siis pidev voog pole võimalik.

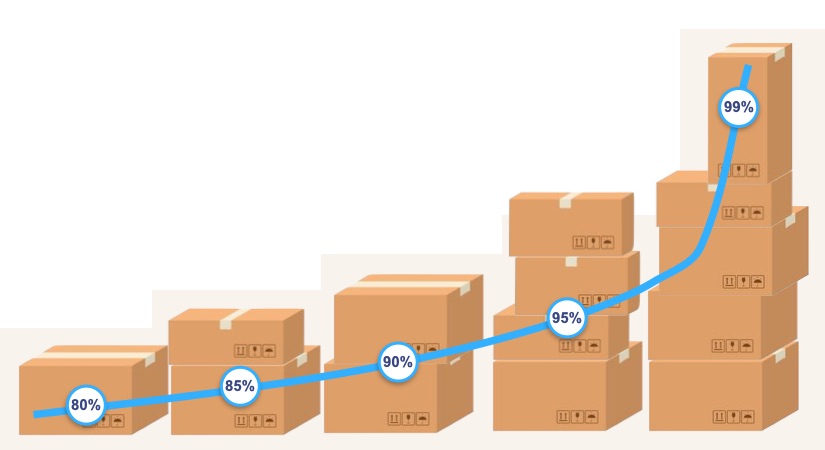

3. Seadmed peavad olema väga kõrge, peaaegu 100% uptime-määraga. Sisuliselt alati valmis töö tegemiseks. Kui seadmed tootmisrakus on aegajalt rivist väljas, siis ühe tüki voog pole võimalik.

4. Protsessid peavad olema võimelised skaleeruma taktiaega (kliendi nõudluse määra). Näiteks, kui taktiaeg on 10 minutit, siis protsess peab olema samuti valmis välja andma ühe ühiku iga 10 minuti tagant.

Kuna eeltoodud tingimuste täitmine käib paljudele ettevõtetele üle jõu, siis nende pehmendamiseks ollaksegi sunnitud partiidena tootma. Mõistagi on see oluliselt kulukam. Partii-loogika vältimiseks, kuid eelmainitud probleemide minimeerimiseks, kasutatakse aegajalt ka FIFO-liini või supermarketi loogikaid, mis aitavad mõneti protsessis olevaid ebatasasusi kompenseerida.

Ühe tüki voog ei ole kogu väärtusahela ulatuses alati saavutatav, kuid Lean juhtimise loogikast lähtuvalt peab alati sinna poole püüdlema. Selle tulemusena väheneb igasugu varude tase (pooltooted, valmistooted), samuti tootmise läbimisaeg (toode/teenuses valmib kiiremini), mis omakorda tõstab jällegi kliendirahulolu, kuna teenustase (service level) on tõusnud.

Loe ühe-tüki-voost ka artiklist “Lean-tootmise ebarealistlikud eesmärgid“, kus käsitletakse juba täpsemalt, miks põhimõtte juurutamisel tasub ettevaatlik olla.

Tagasi terminite nimekirja