Kes meist (lean-juhtimise sõpradest) poleks kuulnud selle populaarse tootmisjuhtimise kontseptsiooni tüüploosungeid stiilis “leani eesmärk on luua 0-varu süsteem” või et kõige ressursitõhusam viis töö liikumiseks süsteemis on ühe-tüki-voo -põhimõte?

Kuigi tegu on pealtnäha kulusäästlikkuse eesmärki teenivate uhkete loosungitega, siis päris elus nende saavutamine on võimatu või isegi tootmisettevõttele kahjulik.

Kuidas nii? Aga vaatame lähemalt.

0-varu kui ebarealistlik eesmärk

Leani üks populaarsemaid loosungeid ja eesmärke on luua ettevõtte operatsioonisüsteem, kus varude (WIP- work in process) hulk protsessides on 0. Iseenesest kena püüe, sest mida vähem on süsteemis poolikuid töid, seda vähem on ettevõtte rahalised vahendid nende all kinni.

Samas ei ole tegu kuigi mõistliku ja seetõttu realistliku eesmärgiga. Isegi kõige täiuslikematel tingimustel tähendaks 0-varu süsteemi läbilaskevõimeks samuti 0 ja sarnaseks kujuneks seetõttu ka ettevõtte käibenumber.

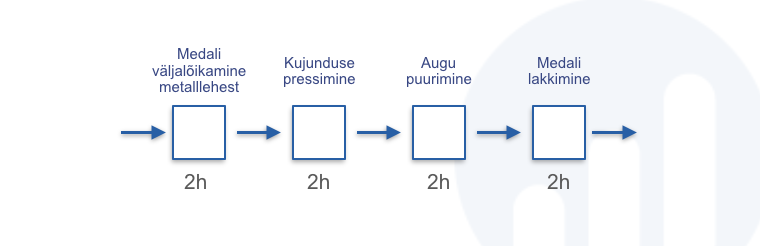

Kuidas nii? Väga lihtne. Kujuta ette 4-etapilist medali valmistamise protsessi, kus esmalt lõigatakse metall-lehest välja medali ketas, seejärel pressitakse kujundus, siis puuritakse auk ning kõige lõpuks lakitakse. Iga etapp võtab aega täpselt kaks tundi, et oma osa tööst valmis saada. Nii et kokku läbib üks medal tervet protsessi 8 tundi. Pärast igat tööetappi liigutatakse medal kohe järgmisse. Lihtsuse huvides võtame ka eelduseks, et kvaliteediprobleeme ei ole, nii et saabumise rütm igasse etappi on täpselt sama. Järelikult puudub ka kindel pudelikael (õigemini selleks võib olla antud näites iga etapp), millest tulenevalt võime lugeda pudelikaela rütmiks ühe medali iga kahe tunni tagant ehk protsessist tuleb välja 0,5 medalit tunnis.

Pärast igat tööetappi liigutatakse medal kohe järgmisse. Lihtsuse huvides võtame ka eelduseks, et kvaliteediprobleeme ei ole, nii et saabumise rütm igasse etappi on täpselt sama. Järelikult puudub ka kindel pudelikael (õigemini selleks võib olla antud näites iga etapp), millest tulenevalt võime lugeda pudelikaela rütmiks ühe medali iga kahe tunni tagant ehk protsessist tuleb välja 0,5 medalit tunnis.

Ja siin ühtlasi peitub ka peamine konks. Protsessi läbilaskevõime on 0,5 medalit tunnis vaid juhul, kui igas etapis on samaaegselt üks töö (WIP), kokku seega 4.

Kui vähendaksime selle 0-varu peale, siis nagu eelnevalt mainitud, oleks ka läbilaskevõime 0, sest protsessil poleks midagi menetleda.

Aga kui WIP-i hulk oleks vaid üks?

Siis kannataks protsessi läbilaskevõime, mis on oluliselt väiksem kui nelja süsteemis oleva töö puhul.

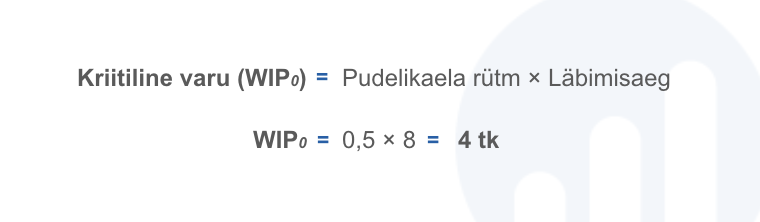

Järelikult ei ole 0-varu eesmärk mõistlik ja palju realistlikum oleks lähtuda kriitilise varu ideaalist. Kriitiline varu on minimaalne hulk WIP-kogust, et säilitada maksimaalne läbilaskevõime.

Kriitilise varu hulga saab määrata järgmiselt. Eeltoodud medali valmistamise protsessi puhul oleks minimaalseks WIP-koguseks seega 4 tk. Aga ka kriitilise varu kogus on tegelikult ulmeliseks eesmärgiks ühe protsessi jaoks, kuna jätab arvestamata protsessides esineva variatsiooni, kuid on siiski mõistlikum ideaal kui 0.

Eeltoodud medali valmistamise protsessi puhul oleks minimaalseks WIP-koguseks seega 4 tk. Aga ka kriitilise varu kogus on tegelikult ulmeliseks eesmärgiks ühe protsessi jaoks, kuna jätab arvestamata protsessides esineva variatsiooni, kuid on siiski mõistlikum ideaal kui 0.

Ühe-tüki-voog kui ebarealistlik eesmärk

Kui üldjuhul valmistatakse tooteid partiidena, siis ühe-tüki-voog on operatsioonisüsteemi ideaalne ülesehitus, kus protsessis on üks ühik (WIP) korraga. Selle eesmärk on saavutada väiksem varude tase (pooltooted, valmistooted), millega kaasneb lühem tootmise läbimisaeg (toode/teenuses valmib kiiremini), mis omakorda teenustaseme paranemise näol tõstab kliendirahulolu.

Ka seekord tuleb tõdeda, et täiuslikke tingimusi ühe-tüki-voo loogikaks päris elus tihti ette ei tule. Näiteks tootmisettevõttes vajaksime sellisel juhul protsessi, milles ei ole praktiliselt üldse variatsiooni, toodetakse vaid ühte toodet, tootevahetustele kuluv aeg oleks murdosa valmistamisajast ja töökeskuse koormatus madal. Me teame, et selline tootmisettevõte pole kuigi levinud.

Kuna täiuslikke tingimusi ühe-tüki-vooks esineb üliharva, siis tuleb ka siin tõdeda, et põhimõte on küll üllas, kuid mitte kuigi praktiline. Võtame näiteks ühe tootmisseadmega protsessietapi, mis valmistab mitut erinevat toodet partiidena.

Oletame, et töökeskusesse saabub töid sagedusega 0,4 ühikut tunnis. Iga ühiku valmistamisaeg on 1h. Iga uue tooterühma puhul vajab masin 5h seadistamisaega. Järelikult partii suurusest sõltub see, kui palju tootevahetusi tuleb teha ja aeg, mis kulub ühel tootel süsteemis oodata.

Kui me valiks partii suuruseks vaid ühe ühiku (nagu näeb ette ühe-tüki-voo põhimõte), siis suudaksime toota vaid ühe ühiku iga 6 tunni tagant (5h tootevahetus + 1h valmistamiseks), mis aga ei teenindaks ära sissetulevate tööde mahtu (0,4 ühikut tunnis). Kõige väiksem mõeldav partii suurus oleks 4 tk, mis tähendaks võimekust toota iga 9 tunni tagant 4 ühikut (5h tootevahetuseks ja 4h valmistamiseks).

Märkus: saabumisaja variatsioon on paigutatud mudelisse konstantsena, et selgitada mõtet paremini. Päris elus sõltub saabumisaja variatsioon partii suurusest (mida suurem, seda hullem).

Nüüd, kui lisada võrrandisse tööde saabumise kui ka valmistamise ajaline variatsioon, siis Kingmani mudeli koormatuse aspekti arvesse võttes tähendaks nelja ühikuline partii meile ühe toote süsteemist läbimiseks pea 70 tundi (vaata graafikut ülal). Kõige optimaalsem läbimisaja osalt oleks seejuures kaheksa ühikuline partii, mis annaks ühe toote läbimiseks 31 tundi.

Eeltoodud näite põhjal saame öelda, et ühe-tüki-voog ei ole alati praktiline, kuid see ei tähenda, et tootmisettevõte ei võiks sinna suunas liikuda. Näiteks kui vähendada SMED-tehnikaga tootevahetuse aega poole võrra, oleks nelja ühikulise partii läbimisaeg 70 tunni asemel hoopis 15,5 tundi, jäädes ühtlasi ka optimaalseimaks suuruseks.

Nägime, et lean-juhtimise tüüploosungite üks-ühele juurutamine ei ole alati hea idee, vaid neid ambitsioonikad eesmärke tuleb käsitleda kui kättesaamatuid sümboolseid loosungeid, mille poole igapäevaste parendustegevustega pürgida.