Kui palju peaks ettevõte arenguks ressursse panustama, et oma operatsioonisüsteemis käegakatsutavaid tulemusi saavutada?

See on sage küsimus, mida protsesse järjepidevalt paremaks muuta soovivad ettevõtted ikka ja jälle minult küsivad. Ja õigustatult, sest paljudele on jõudnud pärale, et reaalsete tulemuste saavutamiseks tuleb panustada üsna palju aega ja tahtmist.

Aga kui palju?

Kuigi leidub palju erinevaid käsitlusi muutuste juhtimise ja järjepideva arengu tagamise ressursivajadustest, siis mulle endale on aja jooksul (kui lihtne rusikareegel) meeldima hakanud George Koenigsaeckeri valem.

Ka kõik minu senised kliendid, kes on panustanud ressursse operatsioonisüsteemi arendamiseks Koenigsaeckeri valemi järgi, on näidanud hiljem erinevates võtmenäitajate kategooriates (kvaliteet, produktiivsus ja kulude kokkuhoid) märkimisväärset paranemist.

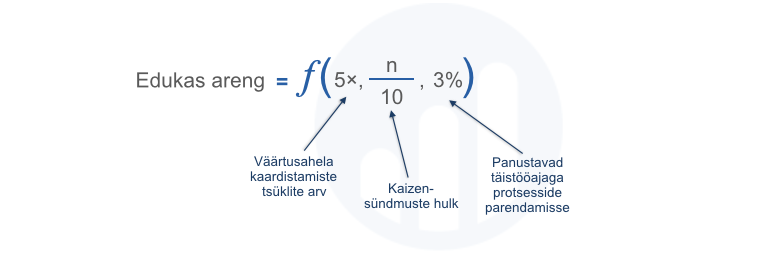

George Koenigsaecker’i muutuste juhtimise valem

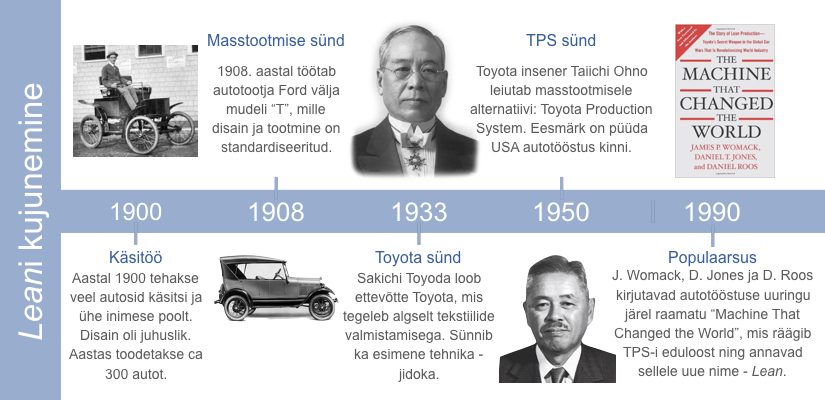

George Koenigsaecker on üks tuntumaid lean-juhtimise juurutamise praktikuid, kes on oma karjääri jooksul edukalt nõustanud mitmeid USA suurettevõtteid.

Üks kuulsamaid edulugusid pärineb tal aastast 1999, kui juhtis leani juurutamist ettevõttes The HON Company (1,5$ miljardilise käibega mööblitöötja).

Tema abil suutis ettevõte oma operatsioonisüsteemi läbilaskevõimet kolmekordistada. Nõnda erakordset saavutust tõi esile ka ajakiri Industry Week Magazine, mis ühtlasi kutsus neid maailma paremini juhitud ettevõtteks.

Koenigsaecker’i ise kirjutab oma raamatus “Leading the Lean Enterprise Transformation“, et lähtus arengu saavutamisel valemist, mis on funktsioon kahest reeglist ja ühest juhisest. Vaatame lähemalt.

5×reegel. Koenigsaecker toob välja, et juhid peaksid kõiki väärtusahelaid (kindlate toote- või teenusegruppide lõikes) kaardistama (väärtusahela kaardistamise abil) ja parendama vähemalt viis korda, et saavutada seal märkimisväärne areng.

Üks selline tsükkel näeb välja järgnev. Väärtusahela kaardistamise hetkeolukorra analüüsi tulemusena tekib list kitsaskohti, mille parendusväljakutsetest sünnib omakorda tulevikuolukorra loomise plaan. Viimane on aluseks erinevatele kaizen-meistriklassidele, mille käigus avastatud kitsaskohti erinevate leani tööriistadega kõrvaldatakse.

n/10 reegel. N väljendab siinkohal inimeste arvu organisatsioonis. Selle jagamine kümnega annab meile arvu, kui palju peaksime aastas läbi viima erinevaid kaizen-meistriklasse (4-5 -päevane parendusüritus, nö idufirmade maailmas tuntud hackatoni analoog), et saavutada märkimisväärset mõõdetavat kasu. Koenigsaecker’i hinnangul võimaldab selline panus saavutada võtmenäitajates paremaid tulemusi lausa kahekohalise numbri ulatuses.

Eeldades veel, et ühest kaizen-meistriklassist võtab osa 5-8 töötajat, siis n/10 reegel võimaldab pea kõigil töötajatel osaleda aasta jooksul erinevates parendusprojektides. See reegel siiski ei kata igapäevaseid lihtsamaid parendusüritusi (näiteks 5S aktiviteedid), need tulevad n/10 -põhimõttele veel lisaks.

3% juhis. Koenigsaecker pakub välja, et kogu organisatsiooni isikkoosseisust 3% peaks täistööaja ulatuses tegelema muutuste ja parendusürituste juhtimisega. Paljudes ettevõtetes kutsutakse neid OPEX-(operational excellence), kaizen või lean-tiimideks/töötajateks.

Nende ülesanne on koordineerida väärtusahelas kõiki parendusi erinevate kaizen-meistriklasside läbiviimise või juhendamise abil. Ühtlasi on nende vastutuseks õpetada töötajatele lean-juhtimise või kvaliteedi tagamise tööriistu.

Valemi kasutamise näide

Oletame, et tootmisettevõte, kus töötab 340 inimest, soovib teada saada, kui palju ressurssi peaksid nad pidevaks arenguks eraldama.

Kasutades eeltoodud valemit ja selle reegleid, siis oleks vajadused järgnevad:

- 5 väärtusahela kaardistamise tsüklit,

- 34 kaizen-meistriklassi aastas (340/10) ja

- 10 täiskohaga väljaõppinud arendustöötajat (340×3%).

Arvestades, et väärtusahela kaardistamise ja kitsaskohtade likvideerimise üks tsükkel kestab 6-12 kuud, siis märkimisväärsed tulemused annavad ennast tunda 2,5-5 aasta pärast (pean siinkohal vajalikuks märkida, et areng on siiski ajaliselt kumuleeruv, mitte ei ilmu järsku peale 2,5-5 aasta möödumist).

Ühtlasi tasub meeles pidada, et valemis toodud viite kaardistamistsüklit ei saa vaadelda ühekordse perspektiivina, vaid see ongi ressurss, mida peab järjepidevalt arenguks maksma.

Mida sest kõigest järeldada?

Koenigsaeckeri valemi järgi vajab ettevõte oma operatsioonisüsteemi arenguks väga palju ajalist ressurssi. Olgu siis täiskohaga töötajate näol või kaizen-meistriklasside tarvis. Tuletan siinkohal meelde, et tegemist on rusikareegliga ja mõningatel keskkonnalistel tingimustel võivad vajadused või reaalsed võimalused olla hoopiski teistsugused.

Aga üks on alati kindel – arenguks on ressurssi vaja (eelkõige inimesi ja neile eraldatud aega). On ka ju tuntud kvaliteediguru W. E. Deming öelnud, et efektiivseid protsesse ja kõrget kvaliteeti ei saa turult osta, vaid need tuleb igal ettevõttel endal ise disainida.