Üks üsna tüütult kulukas tegur ühe tootmisettevõtte protsesside jaoks on süsteemis istuvad pooleliolevad tööd (ehk WIP – work in process või work in progress).

Kulukad eelkõige kahel põhjusel. Näiteks ühe tootmisega tegeleva ettevõtte jaoks on liigsete varude omamine rahaliselt üsna koormav, samas tähendab suurem hulk WIP-i ka pikemat toote läbimisaega süsteemis.

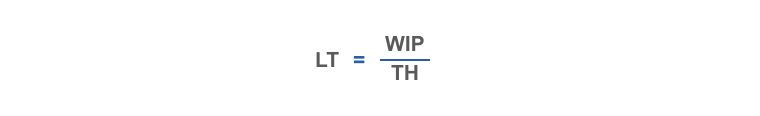

Need kaks põhjust on ka kenasti kokku võetud MIT õppejõu ja akadeemiku John D. C. Little’i seaduses ja valemis, mida omakorda on operatsiooniliste terminitega täiendanud W.J. Hopp ja M.L. Spearman järgnevalt.

LT – läbimisaeg (lead time)

WIP – varude või vooühikute arv süsteemis (work in process)

TH – läbilaskevõime (throughput)

Little’i seadus ütleb meile seda, et fikseeritud läbilaskevõime juures on WIP-i ning läbimisaja vähendamine omavahelises lineaarses seoses. Ühtlasi teame, et enamus WIP-ist asub operatsioonisüsteemis kusagil ootel (varieeruvuse ja süsteemi koormatuse määra tõttu). Näiteks ootamas töökeskuses oma menetlemise järjekorda või partiiks moodustamist.

Süsteemis olevaid varusid jõuga siiski vähendada ei saa, seejärel kannataks kohe läbilaskevõime. Järelikult peab varude vähendamisel oma tähelepanu suunama eelkõige süsteemi koormuse ja partiide vähendamisele ning ka variatsiooni tasandamisele.

Järgnevalt vaatame seitset võimalust väiksemate varude saavutamiseks.

1. Võimekuse kasvatamine

Süsteemi võimekuse tõstmine aitab meil vähendada töökeksuste/masinate koormatuse taset, mis omakorda vähendab tööde arvu protsessis. Võimekust saab tõsta kahel viisil.

Esimene ja lihtsaim viis võimekuse kasvatamiseks ja sellega süsteemi koormatust alandada, on sisemiste optimeerimiste arvelt, kus protsessidest tuleks eemaldada klassikalised raiskamised.

Teine variant on masinate/seadmete väljavahetamine kiiremate vastu või täiendavate töökäte lisamine (eelkõige pudelikaela protsessi). Samas on tegu meetmega, kus tuleb esmalt korralikult arvestada selle rahalist tasuvust ning uut mõju protsessietapi enda kui ka sellest järgnevate keskmise tsükliaja variatsioonile.

2. Tõmbesüsteemi (pull) rakendamine

Kui tõukesüsteem planeerib töid kliendinõudluse ennustusele tuginedes, siis tõmbesüsteem omakorda annab loa töö tegemiseks vastavalt laosaldole. Tõmbesüsteemi võlu peitubki selles, et seab WIP-ile justkui piirangu. See ei lase tekkida neil varudel, mis oleks maksimaalse läbilaskevõime tagamiseks juba liigsed (jah, teatud kogus WIP-i on läbilaskevõime tarvis alati vajalik).

Tõmbesüsteemi suureks väljakutseks on eelkõige see, kuidas vähendada WIP hulka nii, et see ei mõjuks laastavalt süsteemi läbilaskevõimele. Järelikult on see võimalik tõhusat tõmbesüsteemi rakendada vaid koostöös protsessides esineva variatsiooni vähendamisega.

3. Tootevahetuste optimeerimine

Tootevahetuste optimeerimine (näiteks kasutades SMED-tehnikat) kasvatab töökeskuse/masina võimekust ja seega vähendab süsteemi koormust. Optimeerimisest saadud efekt võimaldab teha väiksemaid tootepartiisid.

Sageli rakendatakse efekti kahjuks siiski partiide suurendamiseks, kuid see ei ole hea strateegia. Isegi siis, kui väiksemad tootmispartiid rööviksid tänu ajakulukatele tootevahetustele võimekuse kasvu, vähendaksid sagedasemad üleminekud töökeskuse tsükliaja variatsiooni.

Väiksem variatsioon alandab WIP-i tekkimist nii töökeskuses kui ka allavoolu protsessietappides. Lisaks eelnevale, kui toodetakse väiksemaid partiisid, siis on ka ületootmise ja valmiskauba lao koormusele oht väiksem.

4. Seadmete töökindluse parandamine

Parandades näiteks nii riketevahelist aega (MTBF – mean time between failures) kui ka keskmise parandusaja (MTTR – mean time to repair), tõstab see seadmete kättesaadavust ja ühtlasi suurendab võimekust.

Lisaks eelnevale saab keskmise parandusaja vähendamisega oluliselt alandada seadme või selle töökeskuse kasuliku protsessiaja variatsiooni. Järelikult võimaldavad eeltoodud aktiviteedid vähendada varude tekkimist töökeskuses endas kui ka allavooluprotsessietappides.

5. Kvaliteedi tõstmine

Kvaliteediprobleemid kasvatavad keskmist protsessiaega ja selle variatsiooni, mistõttu on tegemist ühe suure teguriga süsteemi koormatuse ja sellega kaasneva WIP-i kujunemisel.

Vähendades praagiparandust või halvast töökvaliteedist tingitud produktiivsuskadu (loe ka mis on RTY – rolled throughput yield), võib oluliselt kasvatada töökeskuse võimekust ja vähendada ka selle kasuliku protsessiaja variatsiooni. Sellest tulenevalt on kvaliteedi parandamise initsiatiivid olulisteks elementideks WIP-i ja tsükliaja vähendamise programmides.

6. Paindlik tööjõud

Operatsioonisüsteemis on võimalik võimekust tõsta risttreenitud töötajatega, keda saab vajadusel suunata sinna töölõiku, kus on vaja töömahu suurenedes ressurssi juurde lisada. Nii väheneb koormus süsteemile ning läbilaskevõime hoidmiseks vajamineva WIP-i hulka saab hoida seeläbi väiksemana.

Kokkuvõtteks

Nagu alguses nägime, siis WIP-iga tegelemine on tootmisettevõtte jaoks ülioluline. Seal, kus on suured WIP-i kogused, on ka läbimisajad pikad. Esimene on rahaliselt koormav ettevõtte finantsidele, teine omakorda ei ole meeltmööda klientidele.

Jõuga WIP-i vähendada ei ole läbilaskevõime säilitamise seisukohast mõistlik, vaid eelkõige tuleks tähelepanu suunata eeltoodud kuuele võimalusele.

Kui Sul endal oskused nende võimauste elluviimiseks puuduvad, siis meie Lean koolituste lehelt leiad info lähimate kursuste kohta.